Amerikanska Stoneridge är underleverantör till fordonsindustrin med nio fabriker i världen. En ligger i Örebro – den likt övriga fabriker har extremt tuffa krav på sin produktivitet. Genom tydligt mål, där alla är sin egen kvalitetschef, levererar den svenska fabriken på topp. Nyligen prisades den för sitt framgångsrika Leanarbete.

Amerikanska Stoneridge är underleverantör till fordonsindustrin med nio fabriker i världen. En ligger i Örebro – den likt övriga fabriker har extremt tuffa krav på sin produktivitet. Genom tydligt mål, där alla är sin egen kvalitetschef, levererar den svenska fabriken på topp. Nyligen prisades den för sitt framgångsrika Leanarbete.

Att sätta en exakt tidpunkt för när det hela började är inte möjligt, men år 2008 visade Stoneridge med hela handen att Lean är framtiden. Företaget anställde en global Lean-koordinator.

|

| Cecilia Hägg |

– Innan dess arbetare vi med delar som idag ingår i Lean, men det hette inte Lean, säger Cecilia Hägg, som är fabrikschef på Stoneridge i Örebro.

Inspirationen kom från kunderna inom fordonsindustrin, som i sin tur tittade mycket på hur Toyota arbetade.

Det japanska företaget utvecklade nämligen en arbetsstrategi efter andra världskriget som uppmärksammandes för drygt 40 år sedan när amerikanska MIT jämförde olika biltillverkare världen över. I samband med det myntades uttrycket Lean production.

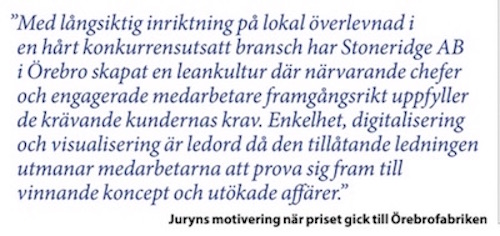

Stora Leanpriset till Örebrofabriken

Stoneridges förbättrings-arbete i den egna fabriken i Örebro drog det längsta strået när vinnaren av Svenska Leanpriset 2020 avslöjades i mitten av oktober. För Örebroteamet är priset uppskattat, och det uppfattas som ett bevis på att även andra ser att personalen gör ett bra jobb. – Det är ett härligt kvitto på att vi gör rätt och bra saker, och att vi ska jobba på i samma riktning framöver, säger Mikael Sterner spontant. Det är tydligt att Leanpriset betyder mycket på flera sätt för den svenska verksamheten i Örebro. – För alla på fabriken i Örebro är det jättekul att vinna pris. Det är en bekräftelse på att vi är duktiga och effektiva, säger Cecilia Hägg. Samtidigt är priset en intern fjäder i hatten eftersom alla företagets fabriker jobbar med Lean. – De andra kan visserligen inte tävla, eftersom de inte ligger i Sverige, men priset bevisar ändå att Örebro-fabriken lyckats bra även när experter som kommer utifrån tittar in och bedömer verksamheten. Tre företag gick till finalen av Svenska Leanpriset 2020. Förutom Stoneridge var det kontrakstillverkaren Delta Nordic med fabrik i Örnsköldsvik och läkemedelstillverkaren BBI Healthcare i Gnesta. |

– Vår nya Lean-koordinator gav oss en push. Han kom med en liten metodbok som hjälpte oss i början, säger Cecilia Hägg, och förklarar:

– I företagets andra fabriker var han på plats och hjälpte till rent praktiskt. Vi var väl kanske inte det största problemet, vilket innebar att vi fick göra mycket av jobbet själva.

Sett i backspegeln blev utmaningen väldigt positiv. Genom eget arbete har Örebroteamet skapat en stark drivkrafts att ständigt vilja lära sig nytt. Här har man lärt sig att den snabbaste vägen inte alltid är den bästa. En viktig ingrediens i framgångsreceptet är istället att testa sådant som inte gjorts tidigare.

– Jag tror att en av våra styrkor är just att vi vågar testa, säger Cecilia Hägg.

– Exakt, så är det. Sen konstaterar vi om det blev som vi tänkt, ja eller nej. Blir svaret nej funderar vi på vad vårt nästa steg är, vad vi ska göra för att det ska bli bättre, poängterar Mikael Sterner, produktionschef på fabriken.

Själva grunden i Lean handlar om tre aspekter: kunden, ägarna och medarbetare. Det handlar om att leverera det kunden vill ha till så låg kostnad som möjligt, och det med engagerade medarbetare som trivs på jobbet. Det involverar alla aspekter som håller kunden nöjd, från en bra kostnadsbild, till flexibilitet, hög kvalitet, snabb leverans och annat.

Örebrofabriken har 25 tillverkningslinor som sätter ihop mekanik, elektronik och mjukvara till produkter som exempelvis instrumentpaneler som visar hastigheten, färdskrivare eller system där kameror och monitorer ersätter backspeglarna. När en fordonstillverkare kanske enbart har en produktionslina, finns här en mängd. Det har gjort att produktionslinorna visserligen byggts enligt grundprinciper som finns, men är anpassade efter en specifik produkt.

Alla Stoneridge fabriker har under tio års tid haft samma tuffa krav – att ligga på tio procents produktivitetsökning varje år. Örebroteamet har tillåtits att göra det på sitt sätt, och levererat.

|

| Mikael Sterner |

Förbättringsarbetet handlar mångt och mycket om att ta bort avvikelser, eller en störning. En störning kan till exempel vara en maskin som inte går bra.

Genom att hålla produktionslinan störningsfri blir arbetsmiljön bra och leveransen kan ske i tid. Det blir win-win på alla fronter.

– Det är en ständig balansgång mellan att hålla kunden, ägarna och sin personal nöjd. Vi försöker balansera detta genom att involvera alla i förbättringsarbetet. Men det handlar inte bara om att alla ska vara involverade, vi vill ha ett resultat när alla är involverade.

Inom Lean är ett engagerat ledarskap väsentligt. Alla ledare måste tala samma språk, och driva arbetet i samma riktning med målet att bli lite bättre varje dag.

Stoneridge i Sverige och världen

Stoneridge utvecklar och tillverkar elektroniksystem för fordon. Företaget har huvudkontor i Novi utanför Detroit och cirka 4 300 anställda världen över. Totalt finns nio fabriker varav tre ligger i Europa: i Örebro, Tallinn och nederländska Barneveld. I Örebro har Stoneridge 190 anställda som tillverkar avancerade elektroniksystem till stora företag som Volvo, Daimler, Renault, Scania, MAN och DAF. I Sverige finns även divisionen Stoneridge Electronics, med rötter i Ericsson och kontor i Stockholm. För fem år sedan var cirka 80 procent av det som tillverkas i Örebrofabriken konstruerat vid Stockholmskontoret. Så är det inte längre. Däremot är en konstruktion fortfarande oftast ledd från det svenska kontoret eller kontoret i Tallinn. Stoneridge har tio utvecklingskontor runt om i världen med olika expertisområden. I Stockholm och Tallinn sitter större delen av företagets konstruktionskompetens inom instrument för fordon. |

En grund i förbättringsarbetet är att hela tiden arbeta med att optimera in- och utflödet i fabriken. På samma gång som ett snabbt genomlopp i fabriken är viktigt är det också viktigt att ha ett snabbt förlopp från det att ett problem upptäcks till att det är löst.

Örebrofabriken består av två större avdelningar – den ena arbetar med ytmontering, den andra med slutmontering. Båda drivs i treskift och på varje avdelning finns alltid en individ på plats som kan hjälpa till om någon har ett problem.

– Tidigare kallade vi det teamledare, som många andra, men idag säger vi skiftsupport. Vi tycker att det passar bättre eftersom de arbetar närmast produktionslinorna och deras ansvar är att stötta sitt skift under arbetet, säger Mikael Sterner.

Ordbytet kan tyckas trivialt, men är viktigt eftersom rollen inte innebär att styra och tala om vad andra ska göra. Med en ”teamleader” på plats blir det lätt så att övriga i teamet inte känner att de leder sitt eget arbete.

– Alla som kommer till jobbet vet vad de ska göra, och de är sin egen kvalitetschef. Det betyder att alla stoppar linan när det behövs. Ingen väntar på att någon annan säger att något inte är rätt. Däremot kan alla behöva stöttning och hjälp om det uppstår ett problem, säger Cecilia Hägg.

Skiftsupport har också i uppgift att följa upp arbetssätt, så att alla följer överenskommelser. Likaså är det skiftsupport som kommunicerar vad som skett från ett skift till ett annat.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Egentligen handlar alla ledarfunktioner om att skapa rätt förutsättningar för en smidig produktion, eftersom produktionslinorna är det enda fabriken tjänar pengar på. Här ingår att se till att maskinerna är stabila till att personalen har rätt kompetens.

– Vi är där för att supporta de som jobbar i produktionslinorna för det är produktionsgruppen som ser till att det kommer ut produkter, säger Cecilia Hägg.

– Ett problem ska lösas direkt. Inte sättas på en lista som någon ska titta på senare. Av det vi hade problem med igår, är det mesta löst idag.