Det tar inte mer än tio minuter att tillverka en bit vävnad på 10x10x1 millimeter utgående från en hydrogel uppblandad med stamceller och Mycronics lasersystem som ritar strukturen. Nästa fas av EU-projektet Brighter blir att ta tekniken ett steg närmare en kommersiell produkt.

Det tar inte mer än tio minuter att tillverka en bit vävnad på 10x10x1 millimeter utgående från en hydrogel uppblandad med stamceller och Mycronics lasersystem som ritar strukturen. Nästa fas av EU-projektet Brighter blir att ta tekniken ett steg närmare en kommersiell produkt.

– Det anses väldigt konkurrenskraftigt och bygger på att vi har ett system som optimerats under 20 års tid. Om man tittar på vad som görs på högskolor så anses 1x1 centimeter vara enormt stort. Är man bara ute efter att se vad som händer i ett försök räcker det med fem kvadratmillimeter, säger Gustaf Mårtensson på Mycronic.

Vävnaderna används idag för forskning men skulle på sikt kunna fungera som transplantat till människor.

STEGET FRÅN MASKRITARE för skärmar och halvledare till att göra vävnader kan kännas långt, allt började med en chansning av bio-teknikinstitutet Ibec i Barcelona som slängde iväg ett mail till Mycronic.

– De letade efter en teknisk partner som kunde hjälpa dem att bygga tredimensionella vävnadsstrukturer. De ville skapa ett system med en laser där man kunde fokusera ljus i tid och rum.

Vilket är exakt vad som görs i företagets maskritare, fast på en tvådimensionell yta belagd med ett ljuskänsligt material. Ibec, som sysslar med forskning kring bioteknik, ville skriva med ljus i tre dimensioner i en ljuskänslig polymer. Istället för maskritarnas pixlar handlade det om voxlar.

– Vi var intresserade eftersom det skulle kunna öppna nytt område.

Dessutom behövdes ingen större teknikutveckling, jobbet handlade mest om att anpassa det befintliga lasersystemet till det nya an-vändningsområdet.

Förfrågan resulterade i det EU-finansierade projektet Brighter som precis avslutats. Förutom Ibec och Mycronic deltog även Go-etheuniversitet i Frankfurt i Tyskland, israeliska Technion och det tyska företaget Cellendes.

– Vi har visat att det verkar fungera, säger Robert Eklund på Mycronic.

ATT TILLVERKA LEVANDE vävnad är ett förhållandevis nytt område där man använt dispensering för att bygga skikt efter skikt från bot-ten och uppåt. Med lasertekniken går det att göra tvärtom, och egentligen bygga fritt i rymden i hydrogelen. Dessutom ska det gå mycket snabbare, vilket innebär att en större andel av celler fortfarande är levande när vävnaden är klar.

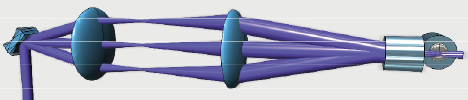

Precis som i maskritarna är det den akustooptiska tekniken som spelar förstafiolen. Den används för att styra ljuset från lasern och består av två delar, en som påverkar ljusets intensitet och en som påverkar riktningen. Mer om det i faktarutan.

Man utgår från en 3D-cad av det som ska tillverkas och omvandlar det till voxlar där varje voxel har en position och en intensitet.

– Det går att skapa vilket mönster som helst, säger Robert Eklund på Mycronic.

Beroende av vilken hydrogel som används så räcker det inte med en laserstråle för att skapa tillräckligt mycket energi för att för-ändra egenskaperna i rimlig tid. Förlusterna i modulatorn är för stora. En metod som prövats är att ha en laser som lyser kontinuer-ligt under mönstringen och därmed skapar en grundnivå över hela skiktet som ska skrivas, för att sedan lyfta nivån med en annan laser som skriver själva mönstret.

DÄRMED GÅR DET att styra graden av polymerisering i den enskilda voxeln, i praktiken hur styv den blir.

– Stamcellerna är lite smarta, de börjar utveckla sig och anpassar sig till strukturerna, det är lite som huden ser ut, säger Robert Eklund.

Just den delen av projektet hanteras av det tyska företaget Cellendes som är specialist på hydrogeler, ett elastiskt och hydrerat material som efterliknar cellernas externa miljö.

Cellstorlekarna eller voxlarna är mellan 10 och 40 µm i sida. Det är en faktor hundra gånger större än vad maskritarna håller på med normalt. Och då ska man komma ihåg att maskerna normalt är fyra gånger större än vad slutresultatet på kiselskivan ska bli.

Den första delen av det treåriga projektet, som fått 35 miljoner kronor från EU, är avslutat och kommer att redovisas i början av nästa år. Redan i oktober startade fas två, som är på 20 miljoner kronor och med Mycronic som koordinator. Det ska titta på förut-sättningarna för att skapa en produkt som kan tillverka vävnader.

DESSUTOM SKA MAN testa att tillverka olika typer av vävnader inklusive hud, hornhinna och tarm som alla har sin karakteristiska form.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Systemet ska inte bara ska tillverka vävnad, genom att använda en separat laser går det också att i realtid se vad som händer.

– Gruppen i Frankfurt är ledande i ljusskiktbaserad avbildning i biologiska material, säger Gustaf Mårtensson.

Tvåstegs akustooptisk modulatorAkustooptik bygger på att en ljudvåg skapar ett diffraktionsgitter i en kristall där perioden bestäms av frekvensen hos ljudvägen. Tekniken kan användas både för att styra amplituden på ljuset och i vilken riktningen det lämnar kristallen.

Mycronic har filat på tekniken i över 20 år och har en tvåstegslösning i sina laserritare där det första steget används för att bestämma amplituden. Förlusterna i modulatorn är dock stora så det utgående ljuset ligger mellan noll och cirka 50 procent av det ljus som skickas in. Den andra akustooptiska modulen har en frekvensramp för att styra riktningen på ljuspulserna som den första modulen skapat. I praktiken blir det ett svep av pulser som flyttas med 60 MHz. Själva ljuset är 405 nm, samma våglängd som i maskritarna för halvledarmasker. I laserritarna används 15 styrbara strålar, i det här experimentet är det bara en, och i fortsättningsprojektet ska man använda flera för att kunna öka tillverkningstakten. |