Det räcker inte med att veta att de 28 skruvarna i topplocket är dragna med rätt moment och vinkel, verktygen kan inte rapportera om de -dragits i rätt ordning eller om montören dragit 28 gånger på samma skruv.

Det räcker inte med att veta att de 28 skruvarna i topplocket är dragna med rätt moment och vinkel, verktygen kan inte rapportera om de -dragits i rätt ordning eller om montören dragit 28 gånger på samma skruv.

Uppstartsföretaget Beotop har löst problemet med ett kamerabaserat system som dessutom kan hjälpa montören genom att med laserljus peka ut vilken skruv eller annan del som är på tur att monteras.

– Vi såg att det fanns behov av positioneringen. Och så såg vi att fördröjningen i datakommu-nikationen med de trådlösa verktygen gjorde att produktions-systemen reagerade vid fel tidpunkt, efter att arbetsstycket åkt vidare på monteringslinan, säger Björn E Ed-lund som grundade Beotop Innovation för snart fem år sedan.

Han arbetade då på Atlas Copco med skruvdragare till industrin. Det är avancerade produkter som levererar en stor mängd data. Men de kan inte avgöra om det är rätt skruv som är åtdragen.

INNAN DESS ARBETADE han på Patent- och registreringsverket och såg därför möjligheten att ta patent på kombinationen av -positionering och optisk datakommunikation med verktyget.

Positioneringen finns nu implementerad i en prototyp som förfinats i ett antal omgångar medan den optiska kommunikationen med verktyget är på utvecklingsstadiet.

– Vi har vad man kallar en MVP, en Minimum Viable Product.

Den är tillräckligt bra för att lösa ett problem, medan den optiska kommunikationslänken kan adderas längre fram.

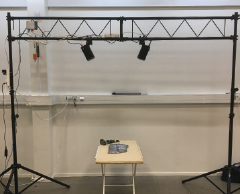

VI GÅR BORT till uppställningen där två långsmala burkar tittar ned på bordet där det ligger en metalldel redo att skruvas fast med två skruvar.

VI GÅR BORT till uppställningen där två långsmala burkar tittar ned på bordet där det ligger en metalldel redo att skruvas fast med två skruvar.

Varje burk innehåller en kamera, en RGB-laser och en inbyggnadsdator med klient som processar bilderna och som styr lasern. En av burkarna har dessutom en server.

– All mjukvara ligger i burkarna så det är ingen molnlösning, säger Stefan Ohlson som byggt ihop burkarna och stått för elektro-niken.

All konfigurering av systemet sker via en PC som är inkopplad temporärt i samma lokala nätverk som burkarna.

Kameran har en sensor på 5 Megapixel vilket gör att den kan placeras på flera meters avstånd och ändå se små detaljer som skruvar.

På bordet ligger också en industriskruvdragare med en bit reflextejp på huvudet. Det är samma typ av reflex som används i vanliga trafikskyltar.

– Genom att vi får en reflex tillbaka till vårt system vet vi -exakt var verktyget är, säger Björn E Edlund.

DET GÅR ATT HA två eller flera burkar som ”tittar” i olika vinklar för att lösa problemet med att operatören eller något annat skymmer reflexen på verktyget.

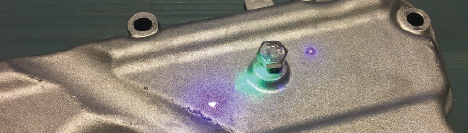

Björn startar systemet och en grön laserpunkt pekar på den första skruven som ska dras fast. Laserpunkten har medvetet gjorts lite större för att den ska synas även om den exempelvis råkar vara riktat mot ett skruvhål.

Björn startar systemet och en grön laserpunkt pekar på den första skruven som ska dras fast. Laserpunkten har medvetet gjorts lite större för att den ska synas även om den exempelvis råkar vara riktat mot ett skruvhål.

Det finns också två blå ljuspunkter, en från vardera burken, som är inställda för att träffa reflexen som sitter på verktyget.

Det är inget krav på att använda det gröna och blå guideljuset, det kan stängas av om montören tycker att det är störande. Men för den som är ny, eller när det kommer nya delar kan det underlätta arbetet.

Dessutom finns en röd laser som mäter avståndet till reflexen och därmed avgör att verktyget är på rätt plats.

SEDAN ÄR DET BARA att sätta dit skruvdragaren och dra åt. Men när Björn börjar med skruv nummer två händer inget, verktyget är bortkopplat eftersom det inte är på rätt ställe.

Kommunikationen med skruvdragaren sker via Open Protocol som är utvecklat av Atlas Copco men som används av nästan alla tillverkare av skruvdragare.

För varje arbetsmoment skapas en rad data inklusive serienummer på verktyget, tid, vridmoment och beroende på inställning även hur många grader skruven vreds.

– Det enda operatören vill är att systemet ska tycka att arbetsmomentet är klart. Alla vet att det är så och känner till att operatörerna hittar på något om det strular. Vårt system är ett komplement till befintliga installationer, det ser till så att man bara kan dra rätt skruv i rätt ordning enligt specifikationen.

Lösningen fungerar även med ett löpande band eller med vagnar som inte alltid stannar på exakt samma ställe så länge arbetsstycket finns inom kamerans synfält. Det ger också montörerna möjlighet att flytta delen lite utan att systemet behöver kalibreras om.

– Det överordnade produktionssystemet behöver inte märka att vi finns, vi går in emellan det och verktyget. Vi kompletterar där-med befintlig installation, säger Stefan Ohlson.

Tekniken fungerar med i princip vilket verktyg som helst som det går att sätta en liten bit reflextejp på, även om det inte är upp-kopplat.

– Det fungerar med en skiftnyckel. Även om den inte är styrbar kommer man att veta att den varit på rätt ställe, säger Björn E Ed-lund.

Det behövs inga CAD-ritningar eller annat underlag för att konfigurera systemet.

– Det är en enorm fördel eftersom saker förändras och man slipper referera till dokumentationen. Det här är så nära verkligheten det kan bli, ändrar man något är det bara att ta en ny bild.

DELEN SOM SKA MONTERAS placeras så att minst en kamera ser den. Därefter markerar man med musen på kamerabilden var exempelvis en skruv som ska dras fast. Nästa steg är att verktyget placeras på skruven för att en ny markering med nusen ska kunna göras på verktygsreflexen.

Sedan är det bara att gå vidare till nästa skruv eller en annan arbetsuppgift, som att placera ut en komponent.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

I det senare fallet läggs biten på rätt ställe varefter man ritar upp dess konturer med musen. Under drift ritas sedan denna form ut med blått guideljus.

– Vi har demonstrerat för rätt många inklusive Volvo och Scania. Nu är vi på en nivå att systemet skulle kunna börja användas i in-dustrin.