|

| Thomas Harder, Fraunhofer |

|

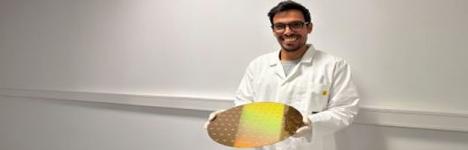

| Vesa Vuorinen, Helsingfors universitet |

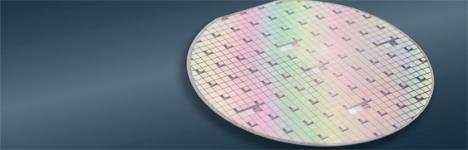

- Vi kan göra 10 µm tunna skivor, men vi satsar på att industrialisera en process som gör det möjligt att tillverka 50 µm tjocka skivor, säger Vesa Vuorinen som forskar på institutionen för elektronikproduktion på Helsingfors universitet.

Han jobbar inom Flex-Si-projektet med att ta fram en metod för att testa de tunna kiselskivornas materialegenskaper. När skivorna tillverkas utgår man ifrån en normaltjock kiselskiva. På den tillverkas kretsarna med alla ledare och kontakter på vanligt sätt. Sedan tunnas skivan till önskad tjocklek. Först används en mekanisk metod ner till 200 µm och därefter en kombination av en mekanisk och en kemisk metod för att ytan ska bli så jämn och felfri som möjligt.

Idag har Philips kretsar på skivor som är 150 µm tjocka i kommersiell produktion.

- Men det är först vid 50 µm som kislet blir flexibelt, säger Vesa Vuorinen.

Utvecklar test

För att kunna testa materialet tar Vesa Vuorinen och hans kollegor fram ett test där skivan läggs över en ring. När sedan ytterligare en ring pressas mot kiselskivan uppstår spänningar i materialet och sprickor och andra materialfel kan avslöjas.

Eftersom den färdiga skivan är böjbar utsätts också själva kretsen för stora påfrestningar. Till exempel kan resistenser och kapacitanser ändras när ledarna sträcks ut eller trycks ihop.

- Om man lagt en minnescell på skivan gäller det att veta hur mycket den kan böjas innan informationen i minnet ändras, säger Vesa Vuorinen.

De elektriska testerna i projektet utförs främst av Philips Semiconductor, men även de företag som finns med i projektet och som tänker använda det tunna kislet i sina produkter kommer att testa konstruktionerna med avseende på de elektriska funktionerna.

- Vi gör mest materialtester medan slutanvändarna i projektet gör tester på hela systemet. De första provexemplaren finns redan framme hos företaget, säger Thomas Harder på Fraunhofer som samordnar projektet.

- Att det tunna kislet böjer sig är både en fördel och en möjlig risk. Det kan hända att kretsarna inte fungerar när de böjs. Särskilt känsligt är det i applikationer där man vill arbeta med höga frekvenser, säger han.

Priset viktigt

Hittills har bara tester på hur kretsarna uppför sig under statisk böjning utförts.

- Men vi ska testa även dynamisk böjning.

Den riktiga testfasen i projektet startar först våren 2002.

Fördelen med böjligheten är att det går att bädda in kretsarna i till exempel böjliga plastkort.

- Vi planerar att bygga in kretsarna i både platskort och etiketter som fungerar som transpondrar, säger Susanne Timm som är projektledare för projektet på tyska PAV Card.

Eftersom företaget tänker använda det tunna kislet i etiketter så är det väldigt viktigt att priset hålls nere på kretsarna. Men det finns också mindre priskänsliga produkter med i projektet som till exempel hörapparater.

En stor utmaning för tekniken är hur de uttunnade skivorna ska hanteras. Både i transporter och i de maskiner som används för behandling av skivan vid montering.

- Vårt mål är att det ska gå att använda materialet i redan befintlig utrustning med små förändringar, säger Thomas Harder.

Och i många fall har det gått bra, till och med över förväntan. För att tärna den tunna skivan i enskilda kretsar använder deltagarna i projektet en vanlig tärningsutrustning med vissa justeringar när det gäller skärverktyg och rotationshastighet.

För att skydda skivorna under hanteringen skyddas de med en uv-känslig tejp och transporteras i en speciell ram. Och också denna teknik har visat sig fungera väl.

- Jag tror att vi kommer att se den här tekniken ute på marknaden ganska snart, säger Thomas Harder.

Jonas Ryberg