Elektronikfabriken i Elva i sydöstra Estland startade för drygt 30 år sedan, strax efter landets självständighet. Idag är det landets största kontraktstillverkare av elektronik och ingår sedan förra året i den danska företagsgruppen GPV.

Elektronikfabriken i Elva i sydöstra Estland startade för drygt 30 år sedan, strax efter landets självständighet. Idag är det landets största kontraktstillverkare av elektronik och ingår sedan förra året i den danska företagsgruppen GPV.

Mitt inne i det välmående villaområdet med uppvuxna träd, prydliga träfasader och välfyllda vedstaplar dyker Estlands största kontraktstillverkare av elektronik plötsligt upp. GPV Electronics EE med 1 000 anställda ligger småstaden Elva i sydöstra hörnet av landet.

Förra året kunde Elektroniktidningen rapportera om den stora affären när danska GPV köpte den finskägda kontraktstillverkaren Enics med huvudkontor i Schweiz och i ett slag blev mer än dubbelt så stort. Det var då elektronikfabriken i Elva bytte ut skylten och blev en del av GPV. Företaget är också den största arbetsgivaren i södra Estland.

– Vi är inriktade på professionell elektronik, säger fabrikens vd Veiko Vaher.

Företaget har stora industriföretag som kunder. Deras namn nämner han inte, men det är företag med produkter där elektronik har en nyckelroll för funktionen och kvalitetskraven är höga. Branscherna är byggnadsautomation, kraft, industriautomation och transportlösningar, exempelvis tåg.

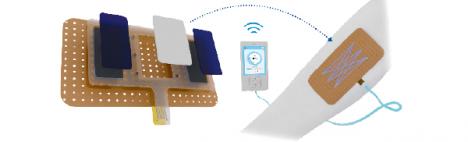

Det innebär att serierna är medelstora och att GPV tillverkar ett stort antal olika produkter. En kärna i verksamheten är tillverkningen av ytmonterade kretskort. Men GPV Electronics EE erbjuder också en rad andra tjänster. Det är till exempel manuell hålmontering av stora och udda komponenter. Man tar också hand om systemtillverkningen som är montering av kompletta elektronikenheter som emballeras och görs klara för leverans till slutkund.

Elektronikfabriken i Elva firade sitt 30-årsjubileum förra året. Fabriken startades av finska intressenter, samma år som Sovjetimperiet upplöstes och Estland blev självständigt. Sedan dess har namn och ägarskap ändrats i några omgångar.

Den första lilla fabriksbyggnaden i ljus puts finns fortfarande kvar, men är helt inbyggd i den moderna industrianläggningen. Fabriken har byggts ut i tre etapper till 15 000 kvm. För en besökare ser det ut som fabrikstomten är fullt utnyttjad.

– Vi kan ändå expandera produktionen snabbt när det behövs, säger Veiko Vaher.

– Delar av systemtillverkningen [box-build] sker i en annan lokal i Elva. Det går också att öka antalet personer i varje skift. Redan idag pågår tillverkningen dygnet runt, fem, sex dagar i veckan.

Estland är inte längre något utpräglat lågkostnadsland som för 30 år sedan. När det gäller vissa slag av kvalificerad arbetskraft och chefspersonal är lönenivåerna jämförbar med norra Europa. Kostnaderna för elenergi är till och med en bit högre än i exempelvis Sverige.

Vilka är då konkurrensfördelarna GPV Electronics i Elva?

– Det är vår kvalitet och vår förmåga att leverera. Priset är förstås viktigt, det måste ligga rätt, men behöver kanske inte vara lägst vid varje tillfälle, förklarar Veiko Vaher.

Han pekar också på trenden är att ta hem tillverkningen till Europa. För kunderna som till stor del finns i norra Europa är det attraktivt med att produktionen ligger i närheten, men också att det är lätt att kommunicera med underleverantören.

En annan fördel är flexibiliteten. Företaget kan snabbt växla upp när det behövs. Under förra året ökade man antalet anställda med 20 procent. Företaget har olika utbildningsprogram för nyanställda på plats. Det tar omkring 10 veckor att utbilda en operatör till ytmonteringslinjerna.

– Vi kräver inte att alla nyanställda ska ha erfarenhet av elektronikproduktion. Det vi behöver är personer som är villiga att jobba och att lära sig något nytt.

Tillgången på lämplig personal är en viktig fråga för företaget. Staden Elva, med cirka 5 000 invånare, kan inte heller ensam försörja elektroniktillverkaren med personal. Företaget rekryterar idag från stora delar av södra Estland, en del anställda kommer också från Lettland. Veiko Vaher säger att man har beredskap att utöka rekryteringen från andra sidan gränsen. Fler ingenjörer kan man rekrytera från universitetsstaden Tartu som ligger 20 minuters bilväg bort.

Företaget driver också egna busslinjer för de anställda. Bussarna går varje dag och når stora delar av södra Estland eftersom kollektivtrafiken, i den mån sådan finns, inte passar skiftbytena i fabriken.

Vi gör en rundvandring i anläggningen. De höga lagerutomaterna där alla inkommande komponenter förvaras är det första vi får syn på. Vi håller oss naturligtvis innanför markeringarna på golvet som visar var besökare får gå. Produktionslokalerna är ljusa och överskådliga, maskinerna är i gång och den manuella monteringen pågår. Allt är väl undanplockat, inget emballage med logotyper som kan skvallra om ingående komponenter eller vem som är beställare är synliga.

Alla avdelningar har antingen en whiteboard eller en bildskärm där teamen kan följa upp produktionsmålen, bland annat när det gäller volym och kvalitet.

– Varje team väljer själv om man vill ha uppföljningen på en tavla eller på bildskärm, säger Veiko Vaher. Han bekräftar att produktionen är inspirerad av tillverkningsfilosofin ”lean production”, men gör i övrigt inte någon större affär av den saken.

Däremot understryker han hur viktigt det är att hålla hög kvalitet på produkterna. Alla produkter testas innan de lämnar fabriken. Minst 99,6 procent av produkterna måste klara sig genom teststeget.

– Annars försvinner vår vinst. Det kostar väldigt mycket mer att felsöka och reparera än att göra rätt från början, säger Veiko Vaher.

Alla fel utreds. Om det visar sig att det är processen som inte är anpassad för ett visst kretskort måste produktionsteknikerna ta tag i problemet. Det kan också vara så att det är konstruktionen av kortet som är orsak till problemen. Då behöver man gå tillbaka till kunden och diskutera förändringar.

Vi passerar avdelningen för ytmontering. Med sex linjer är det den näst störst i Estland. Bara Ericsson i Tallinn har en högre kapacitet när det gäller tillverkning av kretskort.

– Linjerna är snabba och ofta är våra serier korta. Då blir ställtiderna väldigt viktiga. Det innebär en stor skillnad om man kan minska tiden för varje omställning med en minut, säger Veiko Vaher.

Vi går förbi arbetsstationerna för manuell hålmontering av stora och udda komponenter och maskinerna där kretskorten lackeras.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Flera av kunderna beställer kretskort som de sedan själv monterar in i sin utrustning. Andra vill ha leverans av kompletta elektronikenheter. Den typen av systemmontering sker i en separat del av fabriken. Ett par arbetsplatser står tomma och Veiko Vaher förklarar:

– Vi saknar inte uppdrag, det är inte därför det ser ut så här. Varje arbetsplats här inne är anpassad för en viss sorts produkt och för tillfället tillverkar vi inte just de produkterna, förklarar Veiko Vaher.

GPV med 19 fabriker i tre världsdelarDet danska företaget GPV är idag Europas näst största kontraktstillverkare av elektronik. Företaget har 19 produktionsanläggningar i 13 länder på tre kontinenter och omkring 8 500 anställda. Huvudkontoret finns i Vejle i Danmark och leds av vd Bo Lybæk.

Utöver elektronikproduktion erbjuder företaget mekaniktillverkning, montering av system och testtjänster. Förra året köpte man det finska företaget Enics som har en liknande företagsprofil. Integrationsprocessen mellan företagen har pågått under 2023 och i juni invigde man en gemensam organisationsstruktur. Storleken på de olika produktionsenheterna varierar mellan 200 och 1500 anställda. Det estniska dotterbolaget hör till de större enheterna. – Enheten ligger strategiskt väl till i de delar av Europa som har de bäst anpassade kostnaderna och är den största arbetsgivaren i södra Estland. Till företagets viktiga förmågor hör produktion i medelstora volymer och komplex systemmontering av elektronikenheter, säger Bo Lybæk. Vilka är de största utmaningarna med att driva kontraktstillverkning av elektronik i Europa? – Den största utmaningen för europeisk elektronikproduktion är bristen på kvalificerad arbetskraft och stigande kostnader. Vilka viktiga aktuella trender ser du för kontraktstillverkningen i Europa? – Efter en period med höga tillväxttal börjar vi se tecken på en mer balanserad situation med en mer normal tillväxttakt. Trots det så är komponentpriserna höga. Det finns också fortfarande utmaningar när det gäller försörjningsfrågor och logistik. Nu i post-coronatider ser vi att en del av våra kunder fokuserar på regionala strategier. Det ökar behovet av större produktionskapacitet i de delar av Europa och den amerikanska kontinenten som har de bäst anpassade kostnaderna, svarar Bo Lybæk. |