I mars inviger Scania sitt nya labb i Södertälje – här ska den smarta fabriken växa fram bit för bit. I labbet utvärderar, anpassar och demonstrerar företaget intressanta forskningsresultat och andra idéer. Målet är att flytta över utvalda lösningar till de egna fabrikerna när de är mogna. I labbet har den digitala tvillingen fått en central roll i arbetat att skapa en effektivare och mer hälsosam produktion.

I mars inviger Scania sitt nya labb i Södertälje – här ska den smarta fabriken växa fram bit för bit. I labbet utvärderar, anpassar och demonstrerar företaget intressanta forskningsresultat och andra idéer. Målet är att flytta över utvalda lösningar till de egna fabrikerna när de är mogna. I labbet har den digitala tvillingen fått en central roll i arbetat att skapa en effektivare och mer hälsosam produktion.

När jag kliver in på Scania Smart Factory Lab är det en stor hall – som en gymnastiksal – som breder ut sig framför mig. Här har den virtuella världen fått en egen plats. På andra sidan av en lång rad stora fönster tillverkar Scania lastbilsdelar på klassiskt maner.

|

| Lars Hanson |

– Här inne i labbet är vi helt fokuserade på att skapa en mer smidig framtida produktion, säger Lars Hanson, ansvarig för labbet tillika professor på Högskolan i Skövde.

I hallen har Scania skapat en liten modell av en verklig produktionsenhet. Det första stoppet man når kallar företaget preparationsdelen.

– Här har vi en mängd simuleringsverktyg. Du kan göra en digital provmontering. Du kan också använda VR-teknik för att träna individer så att det inte behöver ske i den verkliga produktionen. Vi försöker promota att all förberedelse ska göras i den digitala världen.

På en stor skärm presenteras den lilla labb-fabriken visuellt.

Du kan se vad som sker i lokalen i realtid. Du kan exempelvis se hur en robot plockar artiklar, lägger dem i en blå låda som ställs på ett rack. En automattruck (AGV) bestyckad med sensorer som gör att den kan se och ta sig fram den snabbaste vägen, hämtar lådan. Produkterna lämnar monteringen helt utan att en mänsklig hand tagit i något.

– Denna del fungerar som ett styr- och kontrollrum. Här ger du order om vad som ska ske där ute på golvet och så följer du också upp det, säger Lars Hanson, och pekar mot den lilla produktionslinan där en trampbil symboliserar det som tillverkas.

Konceptet bygger på att den lilla labb-fabriken ska ha en digital kopia – en digital tvilling. I ett perfekt scenario ska den vara identisk i utförande, funktionalitet och beteende med den fysiska modellen.

På sikt är tanken att alla förändringar som ska ske i tillverkningen, först ska ske i den digitala världen. Digitalt ska du testa och optimera nya tekniker, för att slippa göra misstag i verkligheten.

|

| Jannicke Baalsrud |

– Idag finns det försök där du importerar data från den fysiska till den digitala tvillingen, sen manipulerar du data för att skicka tillbaka data till den fysiska världen. Men det är mer på forskningsstadiet och det har inte kommit så långt att det används operativt, säger Jannicke Baalsrud Hauge, som leder KTH:s testbäddsprojekt DigiLog (se ruta).

Digitala tvillingar finns i olika varianter och skapas på olika sätt. Och de består precis som den fysiska världen av en stor mängd olika delar – digitala istället för fysiska.

Vissa objekt, som en plastback, presenteras som ett skal medan andra objekt presenteras med intelligens.

|

| Magnus Wiktorsson |

– En robot kan du exempelvis få modellerad från tillverkaren. Det innebär att det går väldigt snabbt att importera den modellen till den digitala tvillingen, säger Magnus Wiktorsson, professor i produktionslogistik på KTH.

Ett hett ämne på dagens forskarkonferenser som tar upp digitala tvillingar är hur de ska skapas enklare i framtiden. Mycket handlar om hur modeller kan genereras automatiskt så att användarna inte behöver sitta och CAD:a allt. Därefter kan olika detaljer ändras i modellen, så att den bättre passar den specifika digitala tvillingen.

Smart Factory Lab – ett showroom för allaScania Smart Factory Lab började som ett powerpoint-projekt för 2,5 år sedan. Målet var att utreda vad Smart Factory är, men ganska snabbt insåg företaget att de olika idéerna måste demon-streras i verkligheten. Lösningen var att samla allt på ett ställe – till ett Smart Factory Lab. Det första labbet började byggas för två år sedan vid Scania i Södertälje. Till en början fick det dela plats med andra funktioner inom företaget, men den intensiva aktiviteten gjorde att det blev svårt med tillgängligheten. Så sedan två månader har labbet landat i en ny lokal – invigningen är planerad till den 20 mars i år. Intentionen är att labbet ska bana väg för en mer smidig produktion – som leder till högre kvalitet, högre produktivitet och en arbetsmiljö som är mer hälsosam för de anställda. Labbet har främst tre syften: här anpassar företaget forskningsresultat från exempelvis universitet liksom teknik från underleverantörer, här utvärderar Scania om en teknik är mogen att tas vidare ut i fabriken och här demonstrerar företaget lösningar. För tillfället har Scania 2–3 interna demon i labbet per vecka. Alla företagets teknikchefer kommer hit två gånger per år för att se vad som sker inom företaget. Samtidigt är labbet öppet för externa besökare. Hit kan leverantörer – exempelvis H&D Wireless som levererat det lokala GPS-systemet eller Ericsson som står för radionätet, som idag är 4G men i juni blir 5G – ta sina kunder för att visa hur de egna systemen fungerar. Här kan också forskare som samarbetar med Scania testa sina teser. Policyn är ”öppet för alla”. Därför tillverkas trampbilar i labbet – de är teknikneutrala inför Scanias experter och avslöjar inget hemligt för utomstående. Smart Factory Lab är fullt ut finansierat av Scania, men här pågår samarbete med forskare från olika håll för att täcka in alla tänkbara kompetenser som krävs. Två exempel på samarbeten är de KTH-ledda testbäddsprojekten DigiLog och DigIn, finansierade av satsningen Produktion2030. Inom DigiLog fokuserar forskarna på logistikdelen och flödet av material, medan de i DigIn tittar på hur man förbereder sig för att tillverka en specifik produkt. Ett annat exempel på samarbete är Chalmers testbädd SII-Lab för industriell digitalisering, som bland annat arbetar med VR-teknik och underhåll. |

är är verkligheten inte än. Vissa produkter, som en robot, går att få som en CAD-modell, medan andra måste skapas på annat sätt.

– Man kan göra likt Google, ta en massa bilder och sen gå över till streetview för att titta. Vi har använt ungefär samma teknik. Vi har gått med en skanner och samlat in miljö-info. Skanningen ger ett punktmoln som du kan göra om till ett CAD-objekt, förklarar Lars Hanson.

Som nästa stopp i labbet kommer monteringsdelen. Här handlar mycket om samarbetet människa-robot. Hur ska montören och den kollaborativa roboten jobba tillsammans på bästa sätt?

I lokalen finns wifi och i taket sitter små orangefärgade enheter utspridda – det är ett internt GPS-system som kan följa allt, både människor och utrustning. En pall med en tagg försvinner inte längre.

– Våra verktyg är exempelvis styrda med bestämda vridmoment, och när de är taggade fungerar de bara där de är avsedda att användas.

Genom att även sätta taggar på personalen vill Scania se över deras arbetssituation.

– De som jobbar med produktivitet vill ju minska antalet steg. De som jobbar med ergonomi och hälsa vill att du ska ta några steg som gör att du kan återhämta dig. Det som måste göras är att optimera för att få fram det som är bäst, säger Lars Hanson.

Vetskapen om att repetitiva och monotona rörelser ofta ligger bakom arbetsrelaterade belastningsskador har inspirerat Scania till att bland annat utvärdera smarta textilier.

En t-shirt med sensorer och en handske som mäter handens kraft och vinkel är exempel på prototyper som testats här.

– Vi vill bland annat veta hur de som arbetar rör sig. Står du med armarna ovan axelhöjd för länge får du garanterat belastningsskador efter flera år. Vi ger feedback i örat. Du kan få meddelandet att sänka armarna men också ”bra jobbat, du har bra arbetsteknik, fortsätt så”.

I hallen testas också cellulär teknik genom ett samarbete med Ericsson.

– Här klarar vi oss bra med 4G, men i juni kommer vi att börja med 5G. Vi testar till exempel när det är lämpligt att köra med radio och när det är bättre med wifi.

Lars Hanson nämner några lösningar som hittills tagit klivet från labbet ut i fabriken.

Det ena är små sensorer som mäter vibrationer och temperatur. I labbet placerades de på fläktar och lärde sig vad ett normalt beteende är. När något börjar bete sig onormalt går ett larm. När en Scaniaanställd ansvarig för underhåll såg tekniken plockade hen direkt med sig den ut på golvet.

Steg för steg mot den smarta fabriken

Maslows behovstrappa är välkänd inom psykologin. Det är en modell, uppdelad i fem nivåer, som förklarar hur människor prioriterar sina olika behov. Du måste exempelvis sova, äta och ha tak över huvudet innan du kan förverkliga dig själv. För att kunna klättra upp för trappan, måste de undre nivåerna fungera. Scania har gjort en egen modell för att beskriva vad den smarta fabriken är, inspirerad av Maslow. På de två högsta nivåerna vill Scania att fabriken själv ska kunna förutspå vad som kommer att hända härnäst och vilka åtgärder som måste vidtas för att problem inte ska uppstå. För att kunna nå dit är det nödvändigt att alla olika enheter i fabriken kan kommunicera med varandra – de måste tala samma språk och vara kopplade till varandra. De olika delarna måste också samla in data om vad som sker, och insamlat data ska analyseras. Först när allt är på plats är det möjligt att realisera en fullt utvecklad smart fabrik. |

Liknande sensorer är numera placerade vid fabrikstakets traverser. Där känner de av vibrationerna i lagren.

– Förr gick personal runt och lyssnade. När ett lager började tjuta var det ofta svårt att lokalisera och ganska akut. Nu kan vi planera underhåll och vi behöver inte undersöka alla åtta lager utan vet direkt var problem är.

Ytterligare en teknik som rullat ut i fabriken är QR-koder som länkar till hemsidor med viktiga instruktioner, säkerhetsregler och annat. Koderna har ersatt alla papperspärmar som tidigare skulle hållas uppdaterade i fabriken.

En bit bort i labbet sitter en kvinna djupt försjunken vid en dator. Hon arbetar med bildigenkänning och lär systemet att känna igen olika artiklar.

En möjlighet är att i framtiden använda tekniken i glasögon, eller på annat sätt, som ett stöd för en montör att plocka rätt artikel inför monteringen. En annan är att koppla den till en robot.

– På sikt kan man också addera maskininlärning till roboten så att den lär sig saker i realtid och blir smartare, säger Jannicke Baalsrud Hauge, och adderar:

– Då kan du också använda den digitala tvillingen för att lära systemet och göra det smart.

Kommentaren triggar Magnus Wiktorsson, som pekar ut tre stora utvecklingssteg framåt.

Han menar att modellerna som är byggstenar i de digitala tvillingarna kommer att automatgenereras allt mer och de digitala tvillingarna kommer att uppdateras kontinuerligt så att de faktiskt speglar verkligheten.

Samtidigt kommer indata till de digitala tvillingarna att öka lavinartat. Det kräver att man analyserar data med exempelvis maskininlärning och AI för att nå ett optimalt resultat.

– Jag ser framför mig en kontinuerligt uppdaterad modell i mitten, sen utvecklas det en massa kunskap kring hur vi matar den automatiskt och kunskap om hur vi bearbetar data efteråt automatiskt, säger Magnus Wiktorsson.

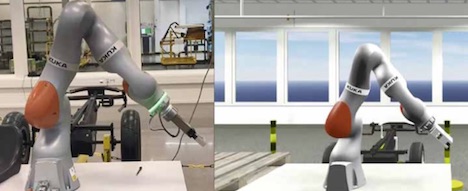

Robotarm som digital tvilling

QR-koden länkar till en video som Scania gjort till Elektroniktidningen. Här kan du se en digital tvilling av en robotarm bredvid den verkliga robotarmen. |

För våra svenska lärosäten innebär det att de behöver skruva på sina utbildningar. I framtiden behövs ingenjörer med digitaliseringskompetens och analytiker med djup kunskap inom det de ska analysera.

Idén att jobben är på väg att försvinna med digitaliseringen anser deltagarna här vara obefogad. Det blir bara en annan typ av kompetens som industrin vill åt.

– Säg att du ska analysera det som sker här inom ergonomi, då måste du ha en helt annan typ av analytiker än om du ska titta på exempelvis logistik, säger Jannicke Baalsrud Hauge.

Samtidigt är en stor utmaning framåt att få befintliga fabriker och utrustningar att helt plötsligt börja signalera saker.

Visserligen kan man komma långt med dubbelhäftande tejp. Den hjälper dig att sätta sensorer lite överallt för att på den vägen mäta temperatur, vibration, acceleration, islag och en massa annat. Svårigheten är att styra tillbaka.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

– Det har vi stött på. Vi försökte att få en AGV att automatiskt öppna en hissdörr, men det visade sig vara nästan dyrare att få installerat automatisk öppning i den befintliga hissen än att köpa en helt ny hiss.

På Smart Factory Lab lägger personalen just nu bit för bit i sin strävan att skapa en fullt digitaliserad värld – men det är en bra bit kvar.

– Vi har väl kommit halvvägs på vår 360-gradiga resa, skrattar Lars Hanson.