Sunway tillhör pionjärerna inom metalliserade plastdetaljer, MID. Hittills har det kinesiska företaget haft begränsade möjligheter att tillverka prototyper i Europa, men det förändras nu när det svenska kontoret kompletteras med ett utvecklingscenter i Schweiz.

Sunway tillhör pionjärerna inom metalliserade plastdetaljer, MID. Hittills har det kinesiska företaget haft begränsade möjligheter att tillverka prototyper i Europa, men det förändras nu när det svenska kontoret kompletteras med ett utvecklingscenter i Schweiz.

MIDeller Mechatronic Interconnect Device är tredimensionella plastdetaljer som skräddarsytts både vad gäller formen och ledarmönstret för varje produkt de designas in i. Ursprungligen stod förkortningen för Molded Interconnect Device och tekniken slog igenom i samband med att antennerna flyttade in i mobilerna för ungefär 20 år sedan. |

– Det är ett av skälen till att vi etablerar oss i Schweiz, att få ”in house”-tillverkning av prototyper, säger Robert Berg, som är Europachef på Sunway.

Att det blev alplandet beror på att Multiple Dimensions lade ned verksamheten. Sunway passade på att ta över fyra personer med lång erfarenhet av MID inklusive prototyptillverkning.

Stockholmskontoret med sex anställda tillhör pionjärerna inom MID.

– Vi gjorde den första prototypen 1997. Vi jämförde den med antennen i Nokia 3310 men det var först 2005–2006 som vi kom igång på allvar.

Idag går det knappast att designa en mobiltelefon – där utrymmet är extremt begränsat samtidigt som prestandakraven är höga – utan MID-antenner.

Det är svårt att få fram exakta siffror på hur stor marknaden är men analyshuset Global Market Insights uppskattar den till cirka 500 miljoner dollar i år och att tillväxten ligger på hela 15 procent per år. Samtidigt är Sunways egna uppskattningar ännu högre.

SnabbväxareSunway grundades 2006, gick till börsen 2010 och omsätter idag över en miljard dollar. Det kinesiska företaget fokuserade ursprungligen på mobiltelefonantenner för asiatiska tillverkare. År 2012 förvärvades brittiska Lairds verksamhet inom mobiltelefonantenner, vilket adderade nya kunder. I samband med affären öppnades även ett nytt kontor i Stockholm.Idag har företaget över 10 000 anställda runt om i världen och produktutbudet är betydligt bredare även om fokus fortfarande är antenner och andra rf-produkter. Tillverkningen sker framförallt i Kina och Vietnam medan den största marknaden är USA. |

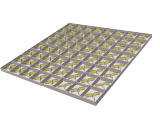

De extremt höga volymerna för mobiltelefoner har gjort antenner till den vanligaste MID-tillämpningen men på senare tid har tekniken även letat sig in i basstationer. Där är drivkraften i första hand viktbesparingen när plasten ersätter metall eller andra tyngre material. Att vikten är betydelsefull beror på att radion ofta är integrerad i samma enhet som antennen och monteras på hustak eller uppe i masterna.

Men det går att hitta MID-komponenter lite var stans där man behöver antenner, ledarbanor eller andra komponenter som går att skapa med en tredimensionell plastbit och ett metallmönster.

En tillämpning hämtad från fordonsindustrin är en lamphållare till kupébelysningen som följer innertaket och innehåller ledarbanor men tekniken används också för att skapa både hållare och reflektor i billyktor.

I en tvättmaskin kan underdelen till vredet som används för att välja tvättprogram vara gjort med MID.

Ett lite mer udda exempel är som fysiskt skydd i en betalterminal. Plastlocket som täcker kretsen där alla transaktioner lagras har ett tunt galler av kopparledare. Om ledaren bryts för att någon försöker borra sig ner till kretsen raderas innehållet automatiskt.

Och så fortsätter det i all oändlighet, det är i princip bara fantasin som sätter gränsen och såklart även plånboken eftersom det finns en startkostnad.

Exakt när det är vettigt att använda MID beror på hur stor detaljen är, hur mycket metallisering som behövs och produktionsvolymerna.

– Många gånger handlar det om miljontals per år men det kan räcka med några tiotusentals per år, säger Robert Berg.

– Många gånger handlar det om miljontals per år men det kan räcka med några tiotusentals per år, säger Robert Berg.

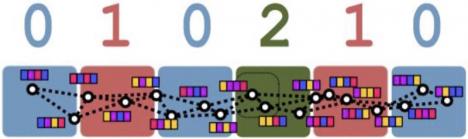

Det finns ett antal olika metoder för att göra MID-komponenter. Vanligast inom elektronikområdet är LDS, Laser Direct Structuring, som togs fram av den tyska lasertillverkaren LKPF tillsammans med några plastföretag.

Tekniken bygger på att plasten dopas med speciella additiver. Efter formsprutningen aktiveras ytan där man vill ha metallmönstret med hjälp av laserljus. För LDS väljer man ofta en plast som ger låga dielektriska förluster i antenner och det finns material som fungerar även i millimetervågsområdet.

Sunway har även en egenutvecklad process som liknar LDS men kallas LAP.

– Vi använder samma typ av laser men man behöver inte ha fillern, vi har andra sätt att få metallen att fastna på materialet, säger Ulf Palin på Sunway.

Det gör att man kan välja billigare plaster och plaster med andra egenskaper jämfört med LDS.

De antenner som företaget tillverkar till basstationer körs dock i en tredje och egenutvecklad process som vi inte får några detaljer om.

Normalt tar det runt tre veckor att ta fram ett verktyg för formsprutning men för prototyper eller mindre serier går det att tillverka verktyget, men framför allt prototyper, i 3D-skrivare.

– Det blir en fördel med Schweiz, att vi kan 3D-printa plastdetaljerna istället för att formspruta, säger Robert Berg.

Ytan blir visserligen inte riktigt lika slät och 3D-printning gör man normalt för mindre prototypkvantiteter. Standardverktyg sprutar normalt ett antal likadana detaljer parallellt.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

En sak som är värd att hålla i minnet är att det går att ändra ledarmönstret ända fram till produktionsstart. För även om simuleringsverktygen ger bra resultat kan mönstret behöva modifieras när man sätter ihop MID-komponenten med resten av produkten under utvecklingsfasen.

Men att optimera ledarmönstret är i praktiken bara en omprogrammering av lasrarna som skapar mönstret.

Så går det tillTillverkningsprocessen är högt automatiserad och det är inte ovanligt att man har flera lasrar placerade i lämpliga positioner runt plastbiten. Dessutom kan hållaren vrida plastbiten mellan olika lägen för att lasrarna ska komma åt ännu bättre när de ritar mönstret.

Rithastigheten är som bäst 4 000 m/s men normalt handlar det om 1 500 till 2 000 m/s. Ljuset har en diameter på cirka 80 µm och är pulsat med en frekvens på 100 kHz. Rent praktiskt översätts ledarmönstret till ett körschema för laserpulserna där de överlappar varandra för att skapa mönstret. Spåren från lasern är mellan 5 och 10 µm djupa och fylls med metall i en kemisk pläteringsprocess. Vanligen börjar man med ett kopparlager som ligger runt 15 µm.

Som jämförelse kommer flexfilmslaminat med 18 eller 35 µm kopparskikt som standard. Beroende på tillämpning kan man sedan lägga ett spärrskikt av nickel och ett guldskikt överst. Guld behövs om man exempelvis ska förbinda MID-komponenten med resten av produkten genom bondning eller om man ska löda kablar, kontakter eller komponenter på MID-komponenten. Normalt är annars att man kopplar in en MID-komponent med mekaniska kontaktbleck monterade på kretskortet. Tilläggas kan att lasrarna har tillräcklig effekt för att skapa viahål genom plasten om man så önskar. Ofta behöver man inte montera några andra komponenter på en MID-komponent men ibland monteras exempelvis sensorer. – Det krävs lite erfarenhet för att få det bra när man utsätter komponenten för värme, säger Robert. |

– Man behöver inte mer, det räcker med tre gånger skindepth för frekvensen, säger Ulf Palin.

– Man behöver inte mer, det räcker med tre gånger skindepth för frekvensen, säger Ulf Palin.