Trenden att elektrifiera fordon är extremt stark. Men hittills har systemarkitekturen i ett elfordon varit snarlik den hos traditionella fordon med förbränningsmotor. Elmotor, drivning och styrning utgör olika boxar, centralt

placerade i fordonet. Därifrån distribueras trefas med långa kablar ut i fordonet. Inom EU-projektet Cosivu har man vänt på steken. Integration, flexibilitet, effektivitet, viktminskning och underhåll är delmål som alla uppnåtts.

Trenden att elektrifiera fordon är extremt stark. Men hittills har systemarkitekturen i ett elfordon varit snarlik den hos traditionella fordon med förbränningsmotor. Elmotor, drivning och styrning utgör olika boxar, centralt

placerade i fordonet. Därifrån distribueras trefas med långa kablar ut i fordonet. Inom EU-projektet Cosivu har man vänt på steken. Integration, flexibilitet, effektivitet, viktminskning och underhåll är delmål som alla uppnåtts.

Likt alla forskningsprojekt har Cosivu tagit höjd inom många gebit – där varje delmål kan stöpas i ett läckert format. Här har tyska Hella utvecklat en avancerad ljudsensor som lyssnar på det mekatroniska systemet och varnat för slitage innan något går sönder. Här har också metallkylare i format som är omöjliga att fräsa realiserats med 3D-teknik under ledning av Swerea i Mölndal.

Ändå är det integrationen av elmotor, kraftelektronik, styrning och kylning – allt i ett tajt format som kan placeras i hjulet hos ett tungt fordon à la Volvo – som är projektets nav. Och Volvokoncernen, som tillverkar fordon såsom lastbilar, bussar, anläggningsmaskiner, är nöjd.

|

| Stefan Nord |

– Projektet har varit väldigt givande för Volvo och det är ett intressant koncept för hjulmotorer i tunga fordon, säger Stefan Nord, som deltagit i projektet och där representerat forskningsavdelningen inom Volvokoncernen.

Samtidigt kan han självklart inte ge några detaljer om hur företaget kan komma att använda resultatet i sina framtida fordon – men det är ett viktigt område för Volvo nu när fordonsflottan inkluderar allt mer hybrid- och eldrift.

− Idag har vi järnkoll på hur man styr en dieselmotor. Det tillhör vår kärnkompetens. I framtiden kanske vi måste ha kontroll över mjukvaran som styr elmaskinen. För att kunna ställa krav och välja processorplattform måste vi förstå hur hela systemet fungerar, förklarar Stefan Nord.

| Cosivu – Compact, Smart and Reliable Drive Unit for Commercial Electric Vehicles – är ett EU-projekt inom det sjunde ramprogrammet som just avslutats. Det treåriga projektet har förfogat över en budget på närmare 50 miljoner kronor, varav EU stått för cirka 30 miljoner. Det svenska forskningsinstitutet Swerea IVF har koordinerat projektet som involverat ytterligare åtta samarbetspartner: Volvokoncernen, Fairchild (Transic), Hella, Sensitec, Elaphe, Nanotest, Fraunhofer samt det Tekniska universitetet i tyska Chemnitz. Den 23 oktober i år hade Cosivu avslut i Ljubljana. Där bjöd slovenska Elaphe på en demonstration av en personbilsanpassad lösning som tagits fram inom projektet. |

Redan innan Cosivu drog igång byggde Volvo en egen inverterare med elektronik och algoritmer för att styra en elmotor. I den användes en tidigare generation kraftmoduler i form av IGBT:er för industritillämpningar från Infineon.

Boxen är rejält stor och snarlik de stora fyrkantiga lådor som företaget idag köper in för att använda i de egna el- och hybridbussar som numera går i serieproduktion.

− Cosivu har varit en möjlighet för oss att se om det går att göra något som är bättre att integrera med en elmaskin som exempelvis är en hjulmotor. För det här passar ju inte in i ett hjul, säger Stefan Nord, och pekar på IGBT-konstruktionen som han tagit med som jämförelse.

I projektet är det Volvo som specificerat kraven på allt från elmotor och utrymme till effekt och gränssnitt.

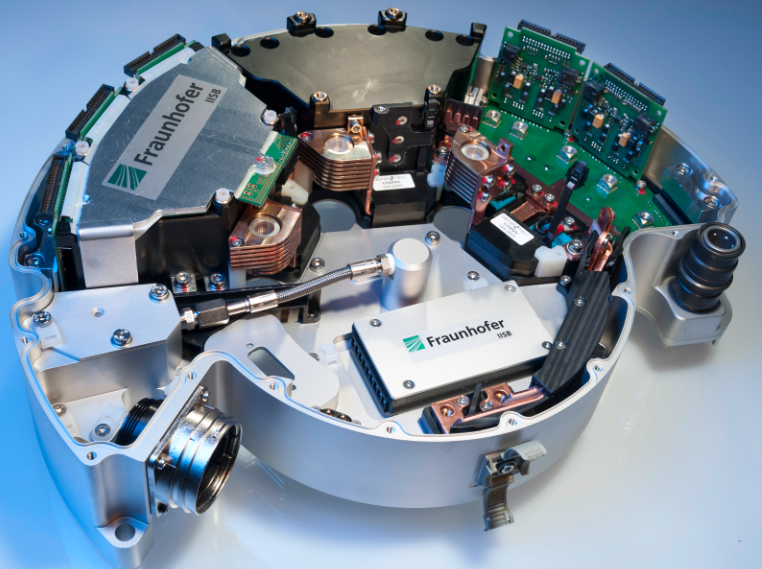

Det tyska forskningsinstitutet Fraunhofer har bidragit med en extremt flexibel modulär konstruktion, där varje fas är byggd som en egen modul kallad Inverter Building Block, IBB. Konstruktionen gör att tre faser kan placeras bredvid varandra i en halvmåneliknande form. Likaså kan konstruktionen enkelt byggas ut till sex faser genom att ytterligare tre moduler adderas.

Byggsättet har många fördelar. En är att de olika delarna lätt kan bytas ut. En annan är att kondensatorerna integrerats i varje modul där de placerats tätt intill transistorerna som ska switcha. I traditionella konstruktioner sitter de långt ifrån, vilket skapar parasitinduktanser eftersom loop-arean är proportionell mot induktansen. Den tajta integrationen minskar också risken för commonmode-störningar och därmed kravet på filtrering.

|

| Klas Brinkfeldt |

− Det är en konst i sig att lyckas dela upp DC-linkkondensatorn i tre delar, en per fas. När det gäller parasiter så är det egentligen en svårighet att göra det modulärt, men här har Fraunhofer lyckats extremt bra, säger Klas Brinkfeldt, byggsättsexpert på Swerea.

Varje fas integrerar tre kraftmoduler som var och en innehåller fyra krafttransistorer och fyra dioder, allt i kiselkarbid. För tre år sedan föll transistorvalet på BJT:er från Fairchilds (f d Transics), eftersom det vid den tiden inte fanns tillräckligt bra MOSFET:ar i kiselkarbid.

Genom hela projektet har det dock funnits en reservplan, om det skulle visa sig att det inte gick att få ordning på kiselkarbidkomponenterna.

|

| Dag Andersson |

− BJT:n är speciell. Den är svår att styra, men vi har faktiskt lyckats bygga en inverterare som fungerar och som har demonstrerats i ett fordon. Det har nog ingen gjort tidigare, säger Dag Andersson på Swerea, som koordinerat projektet.

I Volvos testrigg har kiselkarbiden även testats. En traditionell inverterare ställdes mot den kiselkarbidbaserade som utvecklats inom projektet. Ett antal tester har gjorts vid olika varvtal, moment och temperatur och resultatet är slående. − Vi har tittat på effektförluster och det är genomgående 45 till 50 procent lägre effektförluster i inverteraren som är baserad på kiselkarbid, säger Stefan Nord och han fortsätter:

− Då har vi även inkluderat den effekt som vi måste stoppa in på drivsidan eftersom BJT:er kräver mycket mer ström än IGBT:er. Vi gick från cirka 1 A till närmare 8 A på 24V-sidan för att driva BJT:erna, men den effekten är medtagen i våra kalkyler.

Samtidigt kan man konstatera att byggsättskonceptet inte utesluter att annan kraftelektronik används.

− Idag har vi förmodligen överkapacitet. Hade vi istället använt transistorer i kisel hade vi handskats med högre elektriska förluster och därmed haft tuffare krav på kylningen, men det hade ändå kunnat fungera, säger Klas Brinkfeldt.

Som alla forskningsprojekt har arbetet gått ut på att töja gränsen och testa olika koncept, allt inom en given budget.

Två spår har därför trampats upp. Det ena med tyngdpunkt på tunga fordon genom Volvo. Det andra på lite större personbilar, genom slovenska Elaphe vars huvudkompetens är elmotorer.

− Elaphe har byggt in tekniken i en Volkswagen Sharan med fyrhjulsdrift som det klippt av bakhjulsdriften på. De har behållit dieseldriften fram, medan bakaxeln är eldriven, förklarar Dag Andersson.

Inom projektet har Elaphe tagit fram en egen elmotor för den stympade Sharanen, medan Volvo använde en redan befintlig elmotor.

Två inverterare har också tagits fram. Framförallt har den yttre geometrin anpassats efter de olika tillämpningarna. I bilen placerades den till exempel över själva drivaxeln vid motorn som var placerad nära och inte i hjulet. Men de olika inverterarna bygger på samma grund, med moduler och gränssnitt specificerade av Volvo. Det betyder att konstruktionen mycket väl kan krympas om den skräddarsys för en personbil, som ju hanterar lägre spänningar och effekter.

En spin-off i projektet är att lilla Elaphe växt från 5 till 25 personer under projektets gång. Företaget klev in som expert på elmaskiner, vilka det främst levererade till personer som vill bygga om sitt fordon till eldrift.

− Men i och med projektet tittar företaget även på ta fram konstruktioner som inkluderar inverter och styrelektronik, säger Dag Andersson.

|

|

| Inverteraren består av tre faser, där varje fas är byggd som en egen modul kallad Inverter Building Block, IBB. I den övre bilden kan man se de tre faserna i olika konstruktionsstadier. Ovanpå de tre färdigställda faserna sitter styrkortet, se den undre bilden, med processor och tillhörande mjukvara för att styra elmaskinen. I konstruktionen sitter en uppsjö sensorer, exempelvis en strömsensor per fas och en temperaturgivare för varje kraftelektronikmodul. I gränssnittet mot elmaskinen sitter det sensorer för position av motorn och i elmaskinen finns ytterligare temperaturgivare. Dessutom finns en ljudsensor som lyssnar på hur kullagren mår. I direkt anslutning till de tre faserna görs 24V-anslutningen från fordonssystemet om till isolerade spänningar för att mata transistorerna. Via samma kontakt (till vänster i både bilder) ansluts CAN-kommunikationen mot fordonet, där skickas styrkommandon till elmaskinen liksom information tillbaka till fordonet från de olika sensorerna. På sidan av inverteraren finns en anslutning för kylvatten (till höger). Vattnet leds under de tre faserna för att sedan föras vidare in mot elmaskinen via självtätande vattendon som ansluts när inverteraren trycks fast. |