Genom att skräddarsy halvledande nanopartiklar och sedan blanda dem med en polymer har forskare på KTH fått fram en färg som genererar ström när den utsätts för en temperaturgradient. Tekniken fungerar för temperaturer under hundra grader i både vertikal och horisontell led.

Genom att skräddarsy halvledande nanopartiklar och sedan blanda dem med en polymer har forskare på KTH fått fram en färg som genererar ström när den utsätts för en temperaturgradient. Tekniken fungerar för temperaturer under hundra grader i både vertikal och horisontell led.

När termoelektriska material värms upp börjar laddningsbärare att vandra från den varma sidan av materialet till den kalla vilket i sin tur genererar en elektromotorisk spänning. Effekten kallas Seebeckeffekt. Med dagens teknik behövs det mer än hundra grader på den varma sidan plus att materialen är vertikala, den varma sidan måste vara på fram- eller baksidan medan den kalla är på motsatta sidan.

– När vi tittar på alla typer av värmeförluster är 60 procent under 100 grader. De är förorsakade av människan, säger Muhammet Toprak som är professor i materialkemi på KTH.

En del av den spillvärmen skulle kunna bli till elektricitet om det bara fanns en lämplig metod att utvinna den. Här kan nya termoelektriska hybridmaterial göra skillnad.

– Vår termoelektriska färg kan användas i både vertikal och horisontell ledd, den skulle kunna användas i wearables och drivas av kroppsvärmen. Det räcker med fyra, fem graders skillnad och den behöver inte ha direkt kontakt med huden.

Muhammet Toprak pekar på en demonstrator som står på skrivbordet. I mitten finns en liten bit film som belagts med ett tunt lager av termoelektrisk färg. Den aktiva ytan är ungefär 1×2 cm med en tjocklek på cirka 50 µm. Ena änden har kontakt med ett värmeelement som håller cirka 75 grader och andra sidan med ett element som håller rumstemperatur på drygt 20 grader.

|

| Muhammet Toprak |

– Den har 108 µV/grad Seebeckeffekt. Så ju högre delta-T är, desto högre spänning får du.

Färgen består lite förenklat av nanopartiklar, en polymer och ett lösningsmedel. Den går att applicera med exempelvis en dispenser eller 3D-printer på i princip alla typer av underlag. Forskarna har själva testat med glas, papper, plexiglas och kapton.

Genom att värma upp substratet till cirka 80 grader härdar färgen så snabbt, då lösningsmedlet avdunstar, att man enkelt kan bygga tjockare lager.

– Färgen gör det möjligt att forma termoelement i vilken form som helst utan att skära eller göra mekanisk bearbetning. Den fungerar även om underlaget inte är helt slätt.

Ytterligare en fördel är att det går att göra mönster för att öka effekten.

– Vi har tittat på det. Om en skillnad på 30 grader ger 160 nW per termoelement går det i princip att multiplicera med tio genom att lägga tio stycken sida vid sida, säger Muhammet Toprak.

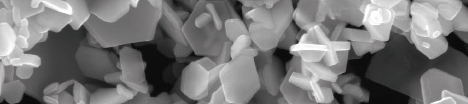

Hans grupp på KTH har under ett antal år designat nanopartiklar med hjälp av utvalda molekyler och en speciell lösningsbaserade kemi. De färdiga termoelektriska nanopartiklarna liknar mångkantiga skivor. De är ett par hundra mikrometer breda och 30 till 50 nm tjocka.

– När vi packar dem tätt får vi mycket kontakt. Med sfäriska partiklar blir det väldigt lite kontakt mellan dem och laddningen flödar inte lika lätt.

För att ytterligare förbättra kontakten mellan partiklarna adderas ett fyllnadsmedel i form av en liten molekyl vilket leder till lägre resistans och därmed ett bättre flöde av laddningsbärare.

Att göra egna nanopartiklar är ovanligt. Nästan alla utgår från kommersiellt tillgängliga partiklar.

– Ett av problemen är kvaliteten på partiklarna, man tror det bara är att köpa och använda.

Han gör en analogi med hur man tillverkar färg genom att blanda ner pigment i ett bindemedel. Men det fungerar inte för kommersiella material, som inte är i nanoskala och därför kräver storleksreduktion genom malning innan en färg kan formuleras. Två viktiga faktorer, form och storlek på de resulterande nanopartiklarna, kan inte kontrolleras i denna process.

– Det finns så mycket arbete i litteraturen där man försökt göra samma sak, men det är inte reproducerbart, säger Muhammet Toprak.

Dessutom är nanopartiklarna extremt reaktiva, mycket mer än när de är större. De är därmed svåra att hålla stabila eftersom de kan oxidera om det finns fel substanser i bindemedlet.

Då blir resultaten annorlunda när någon annan grupp försöker upprepa experimentet med kommersiella partiklar.

– Folk vet inte så mycket om gränssnittet mellan pulvret och polymeren. De tror det är ett typiskt ingenjörsarbete. Sätter man ihop dem och tillsätter tillräckligt mycket energi borde de hålla ihop men kemi i nanoskala fungerar inte så på grund av nanopartiklarnas höga förhållande mellan ytarea och volym.

Gränssnitten måste matcha energimässigt annars segregerar materialet. Resultatet blir att ena sidan av termoelementet blir rikt på material och den andra på polymer, då får man ingen funktionalitet.

– Att göra en blandning som kan appliceras som en färg, är en nyckelfunktion, det är materialdesign på nanoskala, som vi varit på jakt efter under flera år.

Den ursprungliga planen var att blanda nanopartiklarna med en ledande polymer men det fungerade inte, det blev misspassning i kopplingarna som ledde till stabilitetsproblem.

– Vi sade, låt oss gå i andra riktningen och ta en passiv polymer och göra den aktiv med partiklarna, säger Muhammet Toprak.

Genom att optimera den kemiska interaktionen mellan nanopartiklarna och polymeren för att få dem att sitta ihop fick man en färg.

Dessutom är tillverkningsmetoden skalbar och betydligt billigare än om man valt gasfassyntes.

– Det blir ingen större skillnad om vi gör i större batcher. Det är annars vanligt att det fallerar när man ska ta det från labbet och skala upp.

Den mikrovågsugn som används har plats för 15 behållare som producerar ett par gram nanomaterial var. Man kan lika gärna köra en behållare som alla 15 och på så sätt styra om det blir några gram eller 50–60 gram i en körning.

Dessutom kortar mikrovågsugnen processtiden drastiskt jämfört med andra framställningsmetoder.

– Vi kan göra saker på några minuter som annars tar en halv dag eller flera dagar. Vi har pilotkapacitet och vi har talat med KTH Innovation. De brukar hjälpa till men vi har dåligt med tid så vi får se hur det går, säger Muhammet Toprak.

Rent konkret behövs någon som tar sig an uppgiften att kommersialisera processen.

Magasinsreklam:

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Värt att notera är också att även om det handlar om nanomaterial är det ingen renrumsprocess. Tillverkningen kan göras i ett vanligt kemilabb och dessutom minimerar man hälsoriskerna genom att blanda nanopartiklarna i polymeren.