Xforge PVT har en systemarkitektur som gör att flera maskiner kan stackas nära varandra och tar då bara en fjärdedel av golvytan jämfört med andra maskiner som används för att växa kiselkarbidkristaller. Linköpingsbolaget TekSiC arbetar också med att ta fram en materialprocess för semiisolerad kiselkarbid som kan användas till högfrekvenskomponenter, sensorer och galliumnitridkomponenter.

Xforge PVT har en systemarkitektur som gör att flera maskiner kan stackas nära varandra och tar då bara en fjärdedel av golvytan jämfört med andra maskiner som används för att växa kiselkarbidkristaller. Linköpingsbolaget TekSiC arbetar också med att ta fram en materialprocess för semiisolerad kiselkarbid som kan användas till högfrekvenskomponenter, sensorer och galliumnitridkomponenter.

TekSiC grundades så sent som i februari 2021 med målet att utveckla maskiner och därefter en materialprocess. Maskinerna är effektivare på att producera kiselkarbidkristaller, på fackspråk kallade boule. Hittills har bolaget levt på pengar från olika utvecklingsuppdrag och de 25 maskiner som sålts sedan start.

– Vi har byggt verksamheten organiskt utan riskkapital och all vinst vi kunnat generera har återinvesterats i verksamheten men nu planerar vi att ta in pengar för att kunna accelerera materialutvecklingen och försäljningsarbetet, säger Joachim Tollstoy, som är vd på TekSiC.

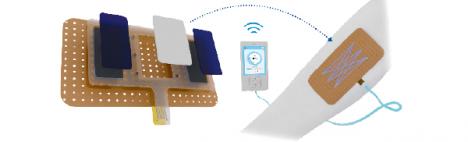

I början av året lanserade företaget två maskiner kallade Xforge PVT och Xforge HT. Den förstnämnda används för att växa kiselkarbidkristaller som sedan skivas upp till wafrar. Den andra används för att värmebehandla bland annat 3D-printade komponenter. Mer om maskinerna i faktarutan.

|

| Joachim Tollstoy |

– Vi började utveckla maskinen 2021 och hade den första prototypen klar våren 2022. Den har gått 24/7 och stresstestats på alla sätt vi kan. Den första maskinen till kund levererades i november 2023 men vi valde att låta det gå en tid innan vi gjorde produktlanseringen för att se att det inte var några barnsjukdomar. Nu vet vi att den uppfyller våra och kundernas behov.

Tilläggas kan att den är CE-märkt och därmed följer EU-direktiven för EMC och maskinsäkerhet.

Värt att veta är att en industriell produktionsanläggning för att tillverka kiselkarbidkristaller kan ha över tusen maskiner. En stor leverantör är tyska PVA TePla.

– Vi har såklart tittat på konkurrenters maskiner, vissa har vi dessutom kört för att identifiera hur vi ska göra vår maskin bättre. Dessutom sattes kravspecifikationen för Xforge tillsammans med två av de största tillverkarna av kiselkarbidkristaller, säger Joachim Tollstoy.

TekSiC fick en önskelista på vad de ville se i en ny maskin.

– Vi har tagit fasta på det och Xforge möter dessa önskemål med flera unika funktioner som skiljer mot andra tillverkares.

Från framsidan och på en integrerad lyft laddar man tillväxtkammaren i grafit innehållande såddskiva och kiselkarbidpulver och plockar ut de färdiga kristallerna. Från framsidan går det också att komma åt alla de komponenter som kräver underhåll som pumpar, ventiler liksom gaspanelen.

Vid större ingrepp är maskinens anslutningar lätt tillgängliga och med det enkelt att rulla ut maskinen för full access.

– Den är helt och fullt utvecklad för att växa kiselkarbid men fungerar också för aluminiumnitrid och andra nya material.

Själva anslutningarna för el, vatten, vakuum och gaser finns på ovansidan för att underlätta anslutning mot faciltiet. Det bidrar också till att minimera fotavtrycket som är 1,38✕1,2 meter. Höjden inklusive ”trafikljuset” som visar driftläge är 2,9 meter.

– Vi får in fyra maskiner på samma yta som andras maskiner kräver. Givetvis tittar vi på hur vi ska vidareutveckla maskinen. Att vi använder Xforge i vår egen materialutveckling ger oss massa värdefull information hur vi kan ytterligare utveckla maskinen.

Materialutvecklingen handlar inte om den vanligaste typen av kiselkarbid, den som kallas N-typ 4H/6H och som används för kraftkomponenter till fordon, förnybar energi och liknande tillämpningar, utan om semiisolerad kiselkarbid för rf-komponenter och sensorer men som också kan utgöra bas för galliumnitridkomponenter som används inom radar, kommunikation och framtida AI-datacenters.

– Globalt finns få maskinleverantörer som har kunnande om hur man växer kiselkarbid och högrent, semiisolerat, vilket är mer komplext att få till än N+ som du dopar med kvävgas.

Materialutvecklingen sker i det egna labbet med renrum där det också finns utrustning för att skiva upp kristallen och polera skivorna. I materialutvecklingsarbetet vill företaget kunna iterera körningar så snabbt som möjligt och processa kristallen till skivor för att kunna karakterisera och mäta bland annat elektrisk resistivitet.

– De mest kritiska mätningarna i inledande utvecklingsarbetet gör vi internt men vi har också bra support från Linköpings Universitet för ytterligare karakterisering och mätningar på skivorna. I vårt materialutvecklingsarbete ingår också att säkra tillgång och kvalitet av åtgående förbrukningsmaterial som grafit och kiselkarbidpulver.

Vid årsskiftet beviljade Tillväxtverket anslag till ett projekt kring just semiisolerad kiselkarbid där TekSiC deltar. Men företaget hade pågående materialutvecklingsprojekt innan projekt startade.

– Just den här nischmarknaden med semiisolerade substrat, passar väldigt bra för svensk och europeisk resiliens. Här finns det möjlighet att konkurrera med Kina och USA också då applikationerna många gånger är nationskritiska.

Nu kommer Tillväxtverkets projekt ”Halvledare – en svensk värdekedja” inte att resultera i kommersiell produktion; det går ut på att bygga kunskap och demonstrera ett ekosystem hela vägen från att växa materialet till att designa och tillverka komponenter.

– Den återkoppling vi får från Swegan, Polar Light och Chalmers inom projektet är otroligt värdefull för oss i vår fortsatta materialutveckling, säger Joachim Tollstoy.

Företaget arbetar också med försörjningskedjan, framförallt såddskivorna och grafitframställning som i sig måste vara högrent.

– Det handlar både om att göra Europa så oberoende som möjligt men också om att säkerställa kvaliteten av förbrukningsmaterialet.

För seed-wafrarna vill man ha så få defekter som möjligt eftersom de kan fortplanta sig till den kristall man växer. Samma krav gäller för kiselkarbidpulvret som ska vara så rent som möjligt för att inte föroreningar ska hamna i kristallen och skapa defekter.

– När vi är igång med egen produktion kommer vi att kunna tillverka egna seed-wafers.

Företaget har också lanserat en variant för efterbearbetning av 3D-printade metalldelar.

– Det är ett parallellt ben där vi ser att vår befintliga PVT enkelt kan justeras för att fylla ett behov på en annan marknad. Jag har jobbat med 3D-printning i metall, där det hänt otroligt mycket. Under de senaste åren har flera aktörer börjat kunna 3D-printa högtemperaturmaterial som volfram tantal och niob. Dessa material är särskilt intressanta för kärnkraftstillämpningar, rymd och flyg, medicinska implantat men också för halvledarindustrin. Då smälttemperaturen för dessa material är över 2500 grader och uppemot 3500 grader ser vi att vår utrustning kan tillföra något som idag saknas inom detta segment.

En metod för att minska dem är att efterbehandla komponenterna med värme, tryck och olika gaser.

– Vi har bara skrapat på ytan men redan i de första körningarna kunde vi reducera restspänningen med 70 procent och en signifikant reduktion av deformationer.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Under utveckling finns också en mindre maskin, µXforge tänkt för snabb och kostnadesreducerad utvecklingsverksamhet. Denna maskin kommer dela teknologi och användargränssnitt så att operatörer är bekanta med Xforge som produktfamilj den dagen man vill skala upp.

– Utöver nämnda pågående utvecklingsprojekt utvecklas en teknik där vi ser potential till en väsentlig förbättring av PVT processen avseende materialkvalitet, kostnad och koldioxidavtryck.

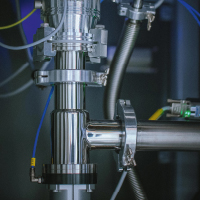

Växer från såddskivaTekSiC använder en tillverkningsprocess kallad PVT (Physical Vapor Transport). Det är den industriella metoden för att växa kiselkarbidkristaller. Man utgår från en såddskiva, en wafer av rätt storlek monterad i taket på tillväxtkammaren och av så bra kvalitet som möjligt, varifrån kristallen sedan växer skikt för skikt. Uppvärmningen sker genom induktion från en stor spole plus att vakuum skapar högt tryck och olika gaser används för att ge önskade egenskaper. Tillväxthastigheten för denna teknik ligger typiskt mellan 0,1 och 0,4 mm per timme vilket gör att det tar mellan fem och åtta dygn innan kristallen är klar och ugnen nedkyld. Därefter slipas kristallen till rätt form – en stor puck. I nästa steg skivas den upp i tunna skivor som blir wafrar efter det att de slipats och polerats i flera steg. |