Uppsalabaserade åmic är ett företag i medvind. När andra innovationsföretag lider av telekomkrisen skapar åmic en plattform för framtiden.

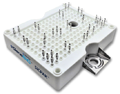

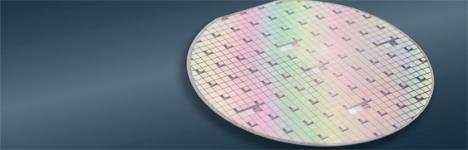

| Från design till färdig plastskiva på en vecka Kisel har hittills varit det vanligaste materialet för att tillverka mikrostrukturer. Men att göra strukturer i kisel är dyrt och kräver många processteg. åmics sätt att tillverka minimala mekaniska, elektriska och optiska detaljer bygger istället på skivbranschens metod att tillverka cd-skivor. Ytterst små mönster pressas in i ytan på plastskivor med en noggrannhet bättre än en mikrometer. Att gå från design till färdig plastskiva med mönster tar mindre än en vecka. Teknik går till så att man först skapar ett original i kisel. Därefter sprutas ett tunt metallskikt i nickel på originalet, vilket ger en negativ kopia. Metallmatrisen används som verktyg för att göra en mängd kopior i plast genom formsprutning, gjutning eller prägling. Med formsprutning tar det 3 till 5 sekunder att tillverka en cd-skiva med mönster. Prägling kräver några minuter för resultat, medan det tar uppåt tio minuter för att en skiva ska bli klar vid gjutning. åmic använder främst formsprutning, då metoden ger mycket bra prestanda och hög produktionstakt. För vissa mycket krävande replikeringar, exempelvis då mönstret är smalt och djupt, är gjutning istället att föredra. Prägling används ytterst sällan av åmic eftersom metoden ger snarlik replikeringsprestanda som formsprutning men tar betydligt längre tid. |

Det säger Ove öhman, chef för affärsutvecklingen på företaget och tillika grundare.

Genom att utnyttja samma teknik som används vid tillverkning av cd-skivor, menar han att det går att lösa många problem som finns inom dagens radioteknik. Problem som dessutom kommer att accelerera framöver i och med att frekvensen stiger.

- Rf-mässigt har vi ett mycket bra substratmaterial, i teflonklass, säger Tomas Lindström, byggsättsexpert på åmic.

Men samtidigt som tekniken passar utmärkt för telekom, är intresset där lågt just nu. För tillfället är biotekniksidan mjölkkon som drar in både kunder och pengar till företaget. Men det innebär inte att företagets kreativitet inom elektronikområdet har avstannat.

Spolen sprider ingen energi

Uppdraget från telekomjätten Nokia, att ta fram en kompakt tredimensionell och effektiv radiospole, gav mersmak. Utvecklingen har gått vidare och numera kan man integrera en mängd finesser i plasten, exempelvis filter, cirkulatorer, kondensatorer, transmissionsledningar och bondpaddar.

- Vi kan göra diskreta komponenter men vår teknik blir riktigt intressant först när man kan använda den på systemnivå, säger Tomas Lindström.

Systembyggandet ser han som det centrala framöver. Företaget har nyligen också börjat utveckla en flexibel kapslingsplattform. Tekniken klarar att integrera passiva funktioner på samma sätt som man idag kan göra i keramiska material som LTCC.

Skillnaden är att åmics plastteknik klarar att bygga kompaktare system genom att de passiva funktionerna kan göras med betydligt mindre separation samtidigt som ledarna kan läggas närmare varandra. Exempelvis är formen på företagets rf-spole mycket attraktiv eftersom den gör att spolen inte sprider energi. De konkurrerande teknikerna, som trådlindade spolar och spolar tillverkade i tunnfilmslitografi, har liknade elektriska egenskaper vid frekvensen 2,4 GHz, men när frekvensen stiger försämras deras egenskaper successivt.

- Vid 50 till 100 GHz hamnar vår teknik mycket bättre. Q-värdet hos andra spolar klingar av när frekvensen stiger men det gör inte vår, säger Tomas Lindström.

En nackdel med ett byggsätt i plast kan vara att det inte går att få en perfekt hermetiskt tillslutning. Men idag är det faktisk ingen som säkert vet när och om det verkligen krävs. Det finns en rädsla för att ytkrafterna ska förstöra de mikromekaniska strukturerna, speciellt switchar som ska stå och slå, och att plasten kan avge gas så att ett tunt polymerlager bildas på ytan.

- Men ingen vet om det är så. Jag tror att många plaster duger för kapsling av mems-switchar och det är inte svårt att göra diffusionsspärr med vår teknik, säger Tomas Lindström.

- Samtidigt är det ett styvt jobb att hitta rätt i plastdjungeln. Inom ramen för åmics verksamhet har man hittills testat ett tiotal huvudplastområden och ett tiotal plastsorter inom varje sådant område.

även inom optoområdet har företaget intressanta utvecklingsprojekt på gång som på sikt kan appliceras på telekomområdet. En tanke är att skapa mikrostrukturer i form av subvåglängdsgitter som kan fungera som antireflexskydd eller polarisationselement. Genom att styra geometrierna på strukturerna kan man skapa artificiella brytningsindex som inte finns i naturen.

Låser polarisationen

- Tekniken kan användas till polariserande skikt, vilket kan vara intressant om man vill låsa polarisationen hos en laser, säger Fredrik Nikolajeff, expert på optoteknik på åmic.

Ytterligare ett problem inom telekomvärlden som företaget tror sig kunna hitta en kompakt, enkel och billig lösning på är att linjera upp inkommande och utgående ljus i optofibrer. Idag används MT-kontakter som standard för detta, även om det också finns andra sofistikerade metoder.

- Vi tittar på att använda replikerade mikrostrukturer i plast för att dela upp ljussignalen i ett önskat mönster, säger Fredrik Nikolajeff.

Tekniken skulle exempelvis kunna användas i ett framtida WDM-system för att dela upp signalen ut till abonnenten.

Det som nu krävs för att de olika projekten ska dra igång på fullt allvar är att kunder med specifika krav strömmar till och betalar för processanpassningen, precis som på biotekniksidan.

Läs även:

Mikrostrukturer håller laser på plats

Anna Wennberg