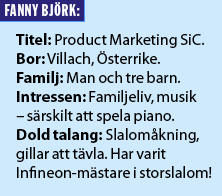

Vill du veta något om Infineons kretsar i kiselkarbid – fråga Fanny Björk. För drygt 15 år sedan blev hon värvad till företaget som SiC-expert. Sedan dess har hon jobbat i kiselkarbidteamet, med allt från processutveckling till att ta företagets allra första SiC-dioder till marknaden. I år visade hon och hennes team att Infineon inte längre ligger efter inom mosfet:ar i SiC – tvärtom har det tyska halvledarföretaget nu tagit ledningen i racet med en trench-arkitektur.

Vill du veta något om Infineons kretsar i kiselkarbid – fråga Fanny Björk. För drygt 15 år sedan blev hon värvad till företaget som SiC-expert. Sedan dess har hon jobbat i kiselkarbidteamet, med allt från processutveckling till att ta företagets allra första SiC-dioder till marknaden. I år visade hon och hennes team att Infineon inte längre ligger efter inom mosfet:ar i SiC – tvärtom har det tyska halvledarföretaget nu tagit ledningen i racet med en trench-arkitektur.

– Vi är helt övertygade om att trench-teknik är det som gäller för mosfet:ar i kiselkarbid i framtiden. Den är ledande både vad gäller tillförlitlighet och prestanda, säger Fanny Björk.

Hon är säker på sin sak. Och med tanke på att hon har arbetat med kiselkarbid i över 22 år – och att Infineon dessutom är världsledande inom krafthalvledare – är övertygelsen spännande.

Hon är säker på sin sak. Och med tanke på att hon har arbetat med kiselkarbid i över 22 år – och att Infineon dessutom är världsledande inom krafthalvledare – är övertygelsen spännande.

Till detta kommer att Infineon och japanska Rohm är de enda halvledarföretagen i världen som i skrivande stund släppt trench-baserade mosfet:ar i SiC. Alla andra etablerade halvledarföretag inom kraft med SiC-mosfet:ar i portföljen har valt att börja med transistorer i planar teknik.

– Fast när jag reser runt och besöker diverse workshops och presentationer på mässor ser jag att flera andra av de stora företagen inom krafthalvledare nu följer efter och också arbetar med trenchteknik.

Fanny Björk fick upp ögonen för kiselkarbid redan under studietiden. Efter gymnasiet började hon lite av en slump att läsa elektroteknik på KTH i Stockholm med inriktning mot elektrofysik.

Under utbildningen tog intresset för forskning fart. Hon fick väldigt bra kontakt med Mikael Östling, professor i fasta tillståndets elektronik på KTH, som erbjöd henne intressant forskning med inriktning på SiC-komponent.

|

| Fanny Björk kan kiselkarbid bättre än de flesta. Hon har arbetat med SiC på KTH, därefter på ABB sedan mer än 15 år på Infineon. |

– Jag fick en industridoktorandtjänst i samarbete med ABB med fokus på kiselkarbid, processoptimering och komponentdesign. Det passade mig väldigt bra för jag såg mig väl aldrig som en framtida professor. Däremot ville jag gå djupt in i ett ämne.

Då – under andra halvan av 1990-talet – var intresset för komponenter i SiC-material stort inom industrin. Siktet var framförallt ställt på dioder, eftersom både processer och material var för omoget för transistorer.

– Jag gjorde klart min PhD och fortsatte på ABB Corporate Research, men kort därpå blev jag värvad av Infineon som ville ha mig som SiC-expert.

– Jag tyckte att det lät spännande att åka utomlands och jobba. Så jag sa ja.

Drygt 15 år senare bor hon fortfarande kvar i österrikiska Villach, där Infineon har sitt krafttekniknäste. Här har företaget en stor fabrik som tillverkar allt inom kraft. Den övervägande delen är kiselbaserat – företagets högspända mosfet kallad CoolMOS, liksom alla IGBT-tekniker tillverkas här, men även allt inom SiC och GaN.

Siemens, som senare blev Infineon, fanns i Villach redan i slutet av 1970-talet och under de senaste 10 till 15 åren har verksamheten utvidgats successivt. Numera finns tillverkning, marknadsavdelning, utveckling och många andra funktioner på plats.

För ett drygt år sedan avslöjade Infineon dessutom en jättesatsning i Villach. Företaget ska bygga en helt ny fabrik för krafthalvledare på 300 mm-skivor (12-tum) här. Bygget har precis börjat. Det handlar om en investering på 1,6 miljarder euro över sex år, vilket gör den till den största någonsin inom detta område i Europa.

I takt med att den nya fabriken tas i bruk kommer de kiseltekniker som idag tillverkas på 6- och 8-tum att överförs dit. Samtidigt frigörs det produktionskapacitet för SiC och GaN.

– Idag tillverkar vi SiC enbart på 6-tum, men vi kommer att vara redo att gå över till 8-tum när det går att köpa skivor med bra kvalitet och till rätt pris.

Inom SiC-marknaden finns det just nu en debatt om råskivorna kommer att räcka för den volymramp som alla vill göra. Det har lett till att några halvledartillverkare valt att äga hela kedjan, från råmaterial till komponenter. Cree är givet, andra exempel är Rohm som äger SiCrystal och ST Microelectronics som just köpt Norstel i Norrköping.

Infineon hade samma intention för några år sedan. När företaget ville köpa Wolfspeed var det delvis för råmaterial-verksamheten, men affären blev inte godkänd av CFIUS (Committee on Foreign Investments in the US) som är den amerikanska regeringens kommitté för utländska investeringar.

Denna artikel har tidigare publicerats i magasinet Elektroniktidningen. För dig som jobbar i den svenska elektronikbranschen är Elektroniktidningen gratis att prenumerera på – våra annonsörer betalar kostnaden. Denna artikel har tidigare publicerats i magasinet Elektroniktidningen. För dig som jobbar i den svenska elektronikbranschen är Elektroniktidningen gratis att prenumerera på – våra annonsörer betalar kostnaden.Här tecknar du prenumeration (länk). |

Därefter har Infineon bytt strategi. Istället för att investera i eget råmaterial köpte företaget tyska Siltectra för knappt ett år sedan.

Siltectra, grundat 2010, har utvecklat en teknik som gör att det går att dela en SiC-skiva i två skivor. Det har fördelen att driva ner kostnaden och att öka kapaciteten, men också andra aspekter. Innan köpet av Siltectra säkrade Infineon dessutom leverans av råskivor genom ett långsiktigt avtal med Wolfspeed.

– Substratmaterialet har ingen egentlig funktion i den slutliga komponenten. Vi skapar produktvärde för kunderna från det epitaxiella lagret, säger Fanny Björk, och förklarar:

– Skivan behövs för att vi ska kunna växa ett epitaxiellt lager och för att ge stabilitet under produktionen av chipen. Lite enkelt uttryckt vill man sen helst bli av med den för den tillför bara en viss resistans i slutprodukten eftersom vi har vertikala komponenter.

En trench-arkitektur har en vertikal MOS-kanal.

I den kristallriktningen har SiC-materialet betydligt lägre defekttäthet än då kanalen är horisontell, som i planara mosfet:ar. Det gör enligt Infineon att trench-tekniken är ledande både vad gäller prestanda och tillförlitlighet.

– Den stora utmaningen när man designar en SiC-mosfet är just att hitta rätt avvägning mellan prestanda och tillförlitlighet. Den högre defekttäthet i den horisontella kanalen gör att du behöver lägga på mer gate-spänning för att få bra ledningsförmåga det påverkar tillförlitligheten, säger Fanny, och fortsätter:

– Det är lättare att nå en hög tröskelspänning i trench vilket gör det lättare att designa in kretsen med hög verkningsgrad och låga switchförluster, eftersom du inte får några parasitära förluster när du switchar snabbt.

Trench-teknik är däremot mer komplex att utveckla än den planara. Det gäller såväl för kisel som kiselkarbid. Detsamma gäller processintegrationen i fabrik. Den tar lång tid och kräver mycket forsknings- och utvecklingsresurser.

Processtekniken är dessutom så pass avancerad att det bara går att sätta upp en hel produktionslina med 6 tums-utrustning, eller på sikt ännu mer avancerad utrustning.

– Vi hade en bra tajming när vi hittade konceptet för trenchbaserad mosfet:ar som är lämplig för volymtillverkning vid samma tidpunkt som 6-tumsskivor i hög kvalitet kom, säger Fanny Björk.

För tre år sedan gjorde Infineon en så kallad tekniklansering av varumärket CoolSiC MOSFET. Den följdes upp av de första ledtyperna år 2017, och fram till i år har företaget ägnat sig åt så kallad säker lansering.

– Vi kör produktion i en mindre volym och samlar in en enorm mängd data från produktionen för att säkerställa att allt är stabilt. Det är en standardprocedur för alla nya tekniker som vi introducerar, även de i kisel.

Först på den stora kraftmässan PCIM i Nürnberg i maj i år satte Infineon ner foten och rullade ut en större produktportfölj. De första kretsarna som kom är på 1 200 V, medan 650 V kommer till hösten. Därefter siktar företaget på högre spänningar – nästa mål är 1 700 V och högre.

I Fanny Björks liv har den nylanserade SiC-transistorn funnits betydligt längre än de tre år som vi andra känt till den.

Hennes första jobb på Infineon var som processingenjör för komponentdesign och processteknik, som också var huvudtemat i hennes doktorsarbete. Efter ganska kort tid blev hon tillfrågad om hon istället ville jobba som teknisk marknadsförare. Det var i samband med att Infineon utökade diodportföljen i SiC.

– Då föll det sig också naturligt att jag började jobba med våra transistorer i kisel, eftersom de går i samma sluttillämpning hos kunderna.

Därmed fick hon inblick i Coolmos – som är Infineons varumärke för superjunction-mosfet:ar – IGBT:er och gatedrivare.

Som marknadsförare reste hon mycket och ägnade stor del av sin tid åt att definiera produkter. Hon samlade in åsikter från kunderna – vad de egentligen behöver eller vad de behöver som nästa produkt – och förde dem vidare in i utvecklingsavdelningen.

Som marknadsförare reste hon mycket och ägnade stor del av sin tid åt att definiera produkter. Hon samlade in åsikter från kunderna – vad de egentligen behöver eller vad de behöver som nästa produkt – och förde dem vidare in i utvecklingsavdelningen.

– Idag när vi jobbar med det vi på engelska kallar ”manage transition from silicon to silicon carbide” är det en väldigt bra erfarenhet att ha med i bagaget.

När det var dags att skaffa familj ville hon inte resa lika mycket. Då gick hon tillbaka till utvecklingen under fem-sex år, där hon både jobbade med SiC och Si.

Det var under den tiden som Infineon började att färdigställa utvecklingen av transistorer i SiC. Först lanserade företaget en JFET. Det var år 2009. Därefter gick det direkt på mosfet:ar i trench-teknik.

– Efter 5–6 år i utvecklingen så började jag faktiskt att sakna marknadsavdelningen. Pulsen som finns när man jobbar med kunderna, säljarna och att förstå marknaden. Då sökte jag mig aktivt tillbaka dit.

Därmed tog hon sitt första steg över till den kommersiella sidan år 2014.

– Det är faktiskt fantastiskt roligt att få vara med och ta en revolutionerande ny teknik som SiC-mosfet:ar till marknaden, skrattar hon och tillägger:

– Den är viktig för hela elförsörjningskedjan och en viktig del för att förbättra miljöpåverkan i framtiden.

Det hon just uttryck kan låta väl överdrivet. Fast ska sanningen fram så kan kiselkarbid ge 80 procent mindre förluster i strömöverföring jämfört en ekvivalent produkt i kisel – så citatet får slippa igenom.

För att nå dit krävs visserligen en optimal kapsel. Å andra sidan kan även en välkänd standardkapsel som TO247 ge ett tillräckligt lyft för att vara intressant. Det är just den kapseln, om än något modifierad, som Infineon valt i sin första utrullning av 1 200 V-transistorer.

En TO247 har långa ben, vilket ger hög parasitinduktans. För att hantera den har en extra förbindning till transistorns source adderats. Det fjärde benet förbättrar switchförlusterna med upp mot 30–40 procent vid normal last.

– Den extra förbindningen till source eliminerar förlusterna som man annars får över parasitinduktansen. Helt plötsligt blir en konventionell kiselkapsels mediokra switchtransienter relativt bra, säger Fanny Björk, och adderar:

– Nästa steg är förstås att gå till ytmonterat. Det släpper vi mot slutet av året. Då kan man optimera switchtransienterna ännu mer.

Idag är hon en del av ett större team som arbetar med SiC. Hon marknadsför diskreta komponenter – mosfet:ar och dioder – för industritillämpningar. Fordonsindustrin liksom moduler ansvarar andra i teamet för.

En stor del av hennes arbetstiden går åt till att samla in krav och önskningar från kunder och ge allt vidare till utvecklingsteamet. Därmed börjar en iterativ process mellan vad marknaden vill ha och vad som går att göra.

– Det är ett tajt samarbete kring utvecklingen av framtida produkter. Vi måste ju mötas någonstans i mitten och det är en process som jag tycker är väldigt rolig.

Just nu ligger industrin steget före fordonsbranschen när det gäller vad som driver SiC-komponenter till volym.

Växelriktar för solpaneler är ett bra exempel på en drivande marknad. De har krav på hög verkningsgrad samtidigt som solenergimarknaden har relativt korta konstruktions-cykler. Många nya modeller på kort tid gör att marknaden utvecklas snabbt.

– Men är hög verkningsgrad det enda man vill nå kommer man ganska långt med de bästa kiselteknikerna. SiC gör även systemen mycket mindre och lättare. En växelriktare kan minska så mycket i kilo att en ensam installatör kan klara jobbet utan en truck som lyfter systemet.

Förutom vikt och storlek minskar även den totala kostnaden för systemet exempelvis på grund av att induktanserna kan göras mindre när frekvensen går upp.

– Eller ta bara en sådan sak som att man alltid har ett hölje av aluminium runt en växelriktare. Det är jättedyrt. Kan du göras systemet x-antal gånger mindre kan du spara mycket pengar.

För Fanny Björk är utmaningen framåt att få alla kunder som kan dra nytta av kiselkarbid att nå det hon kallar tipping-point. Den bestäms av att kunden ser att prestanda kommer till rätt pris, men också av andra faktorer såsom förtroende att leverantören – i detta fall Infineon – kan leverera i volym.

– En SiC-mosfet kan ändra ett system fundamentalt jämfört med det bästa alternativet i kisel. Det är så stor skillnad i prestanda på komponentnivå att det bör ses som en helt ny funktion som konstruktörerna nu får att jobba med för att optimera sina system, säger hon.

Mot bakgrund av det blir hennes spontana svar på frågan ”vad göra du om fem år” inte överraskande:

– Högst troligen marknadsföring av kiselkarbid.

Fast när hon tänkt igenom frågan en lite längre stund, kommer ett mer utförligt svar:

– Jag drivs av att jobba med ”scenario-lösning-resultat” på både kort- och lång sikt, säger hon, och förklarar:

– Kiselkarbidens nytta i kraftelektronik var ett scenario väldigt länge. Jag har jobbat med lösningar som forskare och utvecklare i många år. Nu vill jag gärna hänga i och jobba länge med resultatet också.