De spänningsomvandlare som används för motordrivning blir ständigt kraftfullare samtidigt som störnivåerna måste hållas i schack. När utströmmarna närmar sig 900 ampere och skärmning av kraftkablagen anses för dyrt, ställs det mycket hårda krav på EMC-arbetet.

De spänningsomvandlare som används för motordrivning blir ständigt kraftfullare samtidigt som störnivåerna måste hållas i schack. När utströmmarna närmar sig 900 ampere och skärmning av kraftkablagen anses för dyrt, ställs det mycket hårda krav på EMC-arbetet.

Det gäller att balansera omslagstider i motordrivningen mot tillgänglig kylning samtidigt som mängden störningar avgör hur många EMC-komponenter som behövs. Dessutom kan kunden ha krav på utrustningens storlek.

För att hålla nere störningarna vill man ha så långa switchflanker som möjligt i omvandlarna men för att hålla nere kravet på kylningen vill man ha så korta flanker som möjligt.

– Det är två motriktade aspekter, förklarar Thord Nilson på Inmotion Technologies i Tyresö.

Företaget utvecklar olika typer av drivaggregat för gaffeltruckar, lastbilar, bussar och entreprenadfordon med uteffekter upp till 300 kVA.

Företaget utvecklar olika typer av drivaggregat för gaffeltruckar, lastbilar, bussar och entreprenadfordon med uteffekter upp till 300 kVA.

Samtidigt ställs det krav på att switchfrekvensen inte får bli för låg, typiskt mellan 1 kHz och 4 kHz, eftersom motorn annars tjuter så mycket att det blir störande. Å andra sidan kan man inte gärna gå upp över 16 kHz eftersom förlusterna i drivenheten börjar bli besvärande redan vid 8 kHz. En idealisk punkt ligger någonstans mellan 4 kHz och 8 kHz.

Kylbehovet ökar med switchfrekvensen, eftersom förlusterna i halvledarna ökar med sagda frekvens. Vid 5 kHz har man kanske dubbla förlusterna mot 1 kHz. Vid 16 kHz är förlusterna tre till fyra gånger högre. Samtidigt ökar EMI tills man når en gräns där normerna sätter stopp. EMI kommer från både motorn och elektroniken. Vid för snabba flanker finns dessutom risk för överslag i motorns lindningar.

Utrustningens temperatur begränsar dessutom livslängden. Om man ökar förlusterna tre gånger får man bara ut en tredjedel så mycket ström ur samma omriktare om man önskar samma livslängd.

Två typer av omvandlare

En motordrivare för stora parallellhybridfordon (se bild ACH) som hybridbussar, matar ut cirka 400–500 volt direkt på motorn. I en sådan drivenhet finns inga transformatorer utan det är själva motorn som är det induktiva elementet. Därför matar drivenheten ut switchtransienterna på motorledningarna. Då vill man ha långsammare switchflanker för att undvika ringningar. I en drivenhet för mindre truckar, med traktionsspänningar på 24 till 48 V kan man klara detta på oskärmade motorkablar, men vid inspänningar på 550 till 800 V från seriekopplade traktionsbatterier i litium-jon-teknik krävs motorkablar med kopparskärm. Skärmar av rostfritt stål räcker ofta inte, eftersom stål är en dålig ledare som läcker störningar.

Dessutom krävs korrekt 360-graders anslutning av skärmen i omvandlarens och motorns chassier så att hela serien utrustning är innesluten i en sammanhållen Faradays bur. Det är i övrigt önskvärt att man använder all skolbokskunskap för anslutning av skärmade enheter för att få god kontinuitet i skärmningen och hindra strålad störning.

Motordrivaren måste fortfarande vara avstörd på ingången och de filter som krävs kan ta uppåt 10 till 20 procent av lådvolymen.

Man kunde önska sig att få använda en switchfrekvens på 200 kHz i en motordrivare men det skulle kräva så omfattande EMC-filtrering att kostnaden och utrymmet inte tillät det.

Ytterligare en komplikation är givarna i motorn, som varvtals- och temperaturgivare. De måste också förses med störfilter, både vid genomföringen i motorns chassi och i motordrivarens chassi. Om kunden har valt en motor som saknar sådan filtrering tvingas man ofta använda skärmad kabel även för givarsignalerna.

Slutligen tillkommer den filtrering som måste finnas för Can-bussen och övriga in- och utgångar, så att de inte blir till antenner som strålar ut störningar i fordonet.

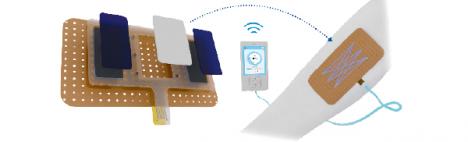

DC/DC-omvandlare (se bild DCC2) används för att omvandla en spänning från fordonets traktionsbatteri till att ladda det aux-batteri på 24 V som driver fordonets övriga utrustning, som belysning, komradio och luftkonditionering. Omvandlaren laddar aux-batteriet även när dieselmotorn är avstängd (till skillnad mot en generator som sitter monterad på dieselmotorn), inte minst för att kunna driva den startmotor som drar igång dieselmotorn igen. I DC/DC-omvandlare vill man hålla hög switchfrekvens för att få små transformatorer. Störningarna måste hållas kvar inne i apparathöljet. Det ger som resultat att en betydande del av volymen inuti upptas av omfattande mängder EMC-komponenter. Optimeringsarbetet är en avvägning mellan mängden EMC-komponenter, switchfrekvens och enhetens volym.

Kisel eller kiselkarbid?

Transistorer av kiselkarbid (SiC) ger betydligt lägre switchförluster än kiseltransistorer och kräver därmed mindre kylning. De är dessutom betydligt snabbare än kiseltransistorer och ofta kör man dem långsammare än optimum för att minska EMI till nivåer lika med eller lägre än hos kisel.

Varje switchtransistor har en inbyggd frihjulsdiod som ska ta motströmmen när transistorn stängs av. När dioden sedan ska blockera, leder den en stund i backriktningen vilket kan generera väldigt mycket EMI som är svår att styra. SiC-dioden är mycket snabbare än kisel och genererar mycket mindre EMI. Använder man dessutom en schottkydiod i SiC blir reverse recovery-strömmen nästan obefintlig. Men naturen ger oss inget gratis. SiC-komponenter är mycket dyrare än kisel.

Det nya materialet galliumnitrid (GaN) är ännu snabbare än SiC och kan vara på väg in i lågspänningstillämpningarna (DC/DC). Med tillgång till ännu snabbare flanker och högre omslagsfrekvenser kan man flytta upp störningarna till ett högre frekvensområde, vilket kan dämpas med betydligt kompaktare EMC-komponenter.

Slutsats

EMC-komponenterna är inte billiga, särskilt inte vid höga spänningar. Problemen kan emellertid lösas med korrekt dimensionering, med hänsyn till omslagstider, materialval i kablage, filtertyper och rätt typ av halvledare.