I oktober invigde Midsummer ett nytt labb i Järfälla för forskning och utveckling.Här ska företaget utveckla sin maskin och process så att den ger ännu effektivare tunnfilmssolceller. En utmaning i labbet är att skapa helt kvadratiska solceller, en annan är att höja verkningsgraden ytterligare.

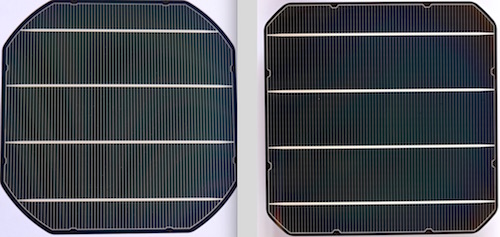

I september nådde Midsummer en milstolpe. Efter gediget utvecklingsarbete kunde företaget presentera den nya solcellen R100, som utnyttjar sex procent mer av ytan än den tidigare cellen R90.

|

| Sven Lindström |

Skillnaden mellan de två cellerna är att den nya är mer kvadratisk än den äldre. Båda har en sida på 156 millimeter, men medan hörnet på R90 har diametern 90 millimeter har R100 en diameter på 100 millimeter. Det ger en solcell som är 13,56 kvadratcentimeter större.

En modul byggs upp av många solceller på ett substrat. När R100 används istället för R90 minskar den outnyttjade substratytan från åtta till två procent, och effekten per yta hos modulen ökar med sex procent.

– Nästa steg att göra det döda utrymmet ännu mindre, säger Sven Lindström, vd på Midsummer, och adderar:

|

| Genom att byta ut R90 (till vänster) mot R100 (till höger) utnyttjas ytterligare sex procent av modulytan. |

– Det som är stort mellan R90 och R100 är att vi inte ändrat på sputter-target och materialåtgång, utan vi använder precis lika mycket material i båda fall och det hoppas vi kunna återupprepa.

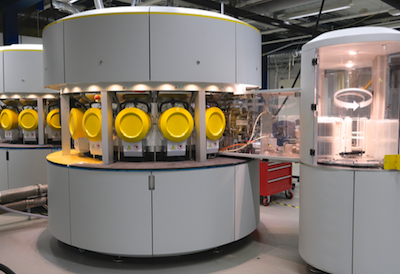

Maskinen som används har tre vakuumkammare och totalt 25 sputterkatoder. Varje station laddas med en så kallad sputter-target – en rund platta med ett pressat material anpassat för att skapa CIGS-solceller (koppar-indium-gallium-selen).

– Sputterkatoden är vår nyckelteknik. Vi har lagt ut en stor del av tillverkningen av maskinen, men inte den.

I labbet arbetar forskarna just nu med detaljer hos sputterkatoden som ska ge uniformitet ända ut i hörnet på solcellen, utan att ändra storlek på sputter-target. Först då kan maskinen tillverka helt fyrkantiga versioner.

I varje sputterkatod skapas ett lager av en tunnfilmssolcell, som från start är en rentvättad platta i rostfritt stål. I sputterkatoden placeras den blivande solcellen mitt emot en sputter-target. Båda dessa delar sitter fast. Bakom sputter-target sitter en roterande platta med integrerade magneter.

– Detta är lite av det hemligaste vi har. Hur magneterna är placerade och hur de är vända, plus och minus.

|

| Sputterkatoderna – de gula runda delarna – är lite av det hemligaste Midsummer har i sin maskin. |

Sputterkadoderna sitter i en vakuumkammare som fylls med en gas, oftast en blandning av argon och någon mer gas. När sputter-target spänningssätts med -600 V bildas ett plasma och ett magnetfält.

Plasmat gör att argonjoner accelererar mot sputter-target, när de träffar slår de bort en liten atom som sedan landar på substratet. Med hjälp av magnetfältet går det att styra formen på plasmat.

– Plasmat ligger utefter magneternas position. När vi roterar plattan med magneter kommer plasmat att flytta med magneterna, in mot mitten av target och ut mot periferin, fram och tillbaka. På så sätt kan vi styra hur vi nöter sputter-target.

– Det vi gör är världsunikt. När andra tillverkare lovar att du kan utnyttja 30 procent av materialet i ett sputter-target, som mest kanske 40 procent, utnyttjar vi 60 till 70 procent.

I de flesta sputterkatoder sitter magneterna på samma sätt. Mönstret beror bland annat på materialet som ska sputtras. Totalt använder Midsummer tre magnetkonfigurationer, och för att lyckas skapa en solcell utan rundade hörn måste bara konfigurationen i en av de 25 sputterkatoderna modifieras.

– Så vi är absolut på väg.

Nyckeln till företagets flexibilitet i tillverkningen är de individuella stationerna där varje solcellslager blir till. Säg att man önskar skapa ett något tunnare lager, då är det bara att ändra tiden som en station sputtrar.

– Har du en rulle-till-rulle-process kan du aldrig göra så utan allt måste sputtras samtidigt. Då måste du istället ändra sputtereffekten, men det är inte alltid bra eftersom det kan krävas en viss effekt.

Att höja verkningsgraden på cellerna är en annan utmaning i labbet.

Idag lovar företaget att kunderna kan tillverka solceller med en verkningsgrad på minst 15 procent. De flesta ligger närmare 16 procent i produktion.

– Men vi nöjer oss inte med det, och historiskt har vi ökat med nästan en procent per år.

Denna artikel har tidigare publicerats i magasinet Elektroniktidningen. För dig som jobbar i den svenska elektronikbranschen är Elektroniktidningen gratis att prenumerera på – våra annonsörer betalar kostnaden. Denna artikel har tidigare publicerats i magasinet Elektroniktidningen. För dig som jobbar i den svenska elektronikbranschen är Elektroniktidningen gratis att prenumerera på – våra annonsörer betalar kostnaden.Här tecknar du prenumeration (länk). |

Den teoretiska gränsen ligger runt 30 procent medan världsrekordet på den typ av solceller som Midsummer gör är cirka 23 procent – men då handlar det om en pytteliten cell i labbet.

Företaget är enbart intresserat av vad som går att köra i genomsnitt i produktion. Uppåt 20 procent är möjligt att nå.

– När vi kopplar ihop solcellerna så screentrycker vi ett silvermönster på dem, sen lägger vi på tre-fyra lite tjockare busbars över cellen. Vi undersöker olika sätt att förbättra verkningsgraden genom att skugga mindre av solcellens yta.

De mycket tunna tryckta linjerna på en solcell – fingrarna – samlar in elektronerna till det som kallas busbar, som går längs cellen och för bort strömmen. Målet är att få ut elektronerna från solcellerna så förlustfritt som möjligt, utan att skugga ytan. Ett sätt är att göra en busbar högre och smalare genom dubbelprint.

– Ett annat alternativ är att lägga på många tunna trådar istället för busbars. Det skuggar fem istället för tio procent av cellen och kommer i nybeställda produktionslinor under 2020, säger Sven Lindström och förtydligar:

– Rent generellt jobbar vi med att minska förlusterna genom att ta bort silvertrycket som skapar döda ytorna, då kan ett alternativ också vara att trycka kortare fingrar.