Effektivitet är typiskt något som en ingenjör mäter i procent. Men det är i generell mening också en grundbult för all innovation och utveckling.

Effektivitet är typiskt något som en ingenjör mäter i procent. Men det är i generell mening också en grundbult för all innovation och utveckling.

Ladda ner artikeln här (länk, pdf). Fler tekniska rapporter finns på etn.se/expert |

Det finns egentligen ingen övre gräns för effektivitet. eftersom ”100 procents effektivitet” bara kan syfta på de aktuella ramarna. När ny teknik introduceras måste effektiviteten omvärderas. Och tekniken utvecklas ständigt. Det som sågs som 100 procent effektivt för ett år sedan kan mycket väl vara betydligt mindre effektivt i jämförelse med det som är standard idag.

Detta är i högsta grad fallet inom produktutveckling och tillverkning. Potentiella effektivitetsvinster för tillverkningen kan förberedas redan i det första utkastet till en produkt. Endast företag med tjänster som spänner över både utveckling och tillverkning har möjlighet att ta verkligt stora språng i effektivitet. Det ger möjlighet att använda förbättringar i utveckling och tillverkningsprocessen som språngbräda.

Konstruera för framgång

Kollaborativa konstruktionsverktyg, inklusive för simulering, gör konstruktionsprocessen i sig mer effektiv. Den effektiviteten kan förstärkas ännu mer genom att man tittar på designmålen holistiskt. Det kommer alltid att finnas mer än ett sätt att konstruera en produkt som följer specifikationen. Men om specifikationen inte inkluderar aspekten tillverkningsbarhet, blir utmaningen större ur optimeringssynpunkt. Visserligen följer många företag idag god praxis när det gäller Design for Manufacturability (DfM), men alla har inte den expertis som krävs för att skräddarsy komponenter som kan leverera den sortens optimering.

Företag som Molex – som har ett holistiskt systemtänkade kring produktdesign och tillverkning – kan baka samman de potentiella effektivitetsvinsterna och leverera kvantitativa förbättringar. Allteftersom komponenterna växer i komplexitet blir denna förmåga allt viktigare.

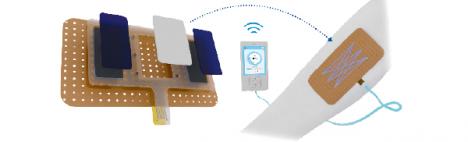

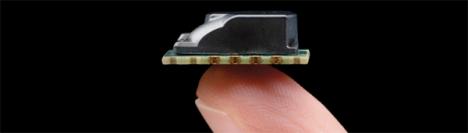

Ta som exempel integrerade kretsar. De är extremt komplexa artefakter och kräver många ingenjörstimmar att utveckla. Enorma designdokument produceras med hjälp av EDA-verktyg (Electronic Design Automation) som specificerar virtuella modeller där varje liten detalj sitter på plats. Detsamma gäller optiska komponenter, som är ytterligare en klass av komponenter på en komplexitetsnivå där det krävs högeffektiv systemdesign och exakt automatiserad tillverkning. Efterfrågan på optiska komponenter som är integrerade med elektronik växer på grund av de allt högre bandbredder och allt lägre överföringsförluster de kan leverera. För att uppnå deras prestandanivå krävs extrem noggrannhet och exakt orientering av komponenter, utöver hög hållbarhet.

Bygg framtidens plattformar

Att använda EDA-verktyg för att utveckla integrerade kretsar är en sorts automatisering av designprocessen. Återanvändning av tidigare konstruktioner är typiskt en av grundstenarna: välbeprövade funktioner paketeras till byggstenar som används för att pussla ihop kompletta lösningar.

Metaforen kan utvidgas till att även beskriva hur byggblocken möjliggör varje integrationslager under designprocessen, och ännu längre för att definiera hur den slutliga produkten kan tillverkas med hjälp av dessa komponenter och delsystem som i sig själva blir byggstenar.

Det är en stor fördel i design- och tillverkningsprocessen att kunna designa plattformar – för både produkt och tillverkning – som fungerar som byggstenar för flera generationer av produkter. Det är ett sätt att maximera den effektiva användningen av en begränsad resurs. Det här är Molex anda när de arbetar med kundernas designexperter för att utveckla nya byggstenar som exakt möter specifiktionen för någon slutprodukt.

Molex och kunden använder kollaborativa designverktyg vid utvecklingen av alla typer av optiska lösningar i Molex sortiment. De används för att ta fram initiala koncept för optiska moduler. Utöver teknisk prestanda adresseras storlekar, konfigureringar, gränssnitt och estetik. Hela modulen simuleras. Därmed går det både att göra en skattning av prestanda och att utveckla avancerade funktioner innan delarna skapas fysiskt. Ingenjörerna kan placera ut färdigdesignade produkter i en 3D-miljö som motsvarar kundens sluttillämpning. Animering används för att visa hur produkten passar på plats, interagerar och fungerar. Kunden kan därmed snabbt se slutresultatet och får möjlighet att ge input. Det ger Molex möjlighet att reagera direkt på förslag på justeringar och förbättringar – och skapar alltså en mer effektiv produktutvecklingscykel.

I samma anda av avancerad design använder Molex en optisk robotiserad automationsplattform för tillverkningen i fabriken. Den utnyttjar tekniska innovationer och avancerade tillverkningskoncept. Den används för att automatisera företagets sofistikerade optiska våglängdsomkopplare. Att justera optiska ljusvägar mot varandra för att få ostörd överföring är nyckeln till robust prestanda i kommunikationstillämpningar. Den sista finjusteringen av det optiska systemet uppnås via automatisk robotstyrning. Vid en speciell station för anpassad inriktning optimeras ljusets färdväg genom att finjusteringar görs utefter alla frihetsgrader. Egenutvecklad mjukvara observerar ljuset som löper genom den optiska kretsen och robotik riktar in olika element. Resultatet blir inte bara produkter med högre kvalitet, byggda på ett effektivare sätt utan också mer homogenitet mellan enskilda producerade enheter och mellan olika operatörer och tillverkningsprocesser.

Att vi från början av produktdesignen förbereder produkterna för avancerade tillverkningsmetoder, gör att vi kan samarbeta med kunder och fabriksteam om att strömlinjeforma tillverkningen redan innan de första pilotkörningarna av tillverkningen på skarpa maskiner ens utförts.

Under volymproduktion använder Molex avancerad automation. Robotik och sofistikerade beräkningar övervakar produktionslinornas hälsa och effektivitet i realtid. Detta betyder att det går att göra justeringar med minimala avbrott i produktionen vilket ökar genomströmningen och minimerar nertiderna. I slutändan innebär denna kombination av avancerad teknologi inom design och tillverkning att Molex kan reagera snabbare och skapa mervärde för såväl kunder och leverantörer som för samhället.

Omsätta Industry 4.0 i praktiken

Att utnyttja ny teknik och transformativa processer för att öka effektiviteten är inte längre bara en trend. Det är vad som i fortsättningen kommer att vara det som förväntas. Drivkraften kommer från Industry 4.0 men alla marknader är nära knutna till den bakomliggande tekniska utvecklingen som möjliggör denna och alla andra trender.

I samband med produktdesign och tillverkning är Industry 4.0 och Industrial Internet of Things (IIoT) avgörande, och automatisering är avgörande för hela processen. Maskinerna som används för att implementera denna automatisering måste dock utformas med hänsyn till hur varje komponent integreras i det totala systemet. Detta för att säkerställa noggrannhet, prestanda och effektivitet. Även de allra minsta byggstenarna bör utvecklas med DfM i åtanke.

Slutsats?

Byggandet av bättre produkter är en process som måste starta redan i designfasen och sträcka sig hela vägen till slutmontering och leverans. Med hjälp av den senaste utvecklingen på verktygsfronten – och högkvalificerade ingenjörsexperer – kan vi steg för steg fortsätta att pressa upp procenttalet för den hett eftertraktade effektiviteten och noggrannheten.