Mönsterkort och montering smälter samman i Luleå

Mönsterkort och montering smälter samman i Luleå

I renrummet på Luleå tekniska universitet arbetar forskare med att skapa ett miniatyri-serat byggsätt. Här ska de första kliven tas från ytmonterat till direktkontakterat.

Metoden påstås ge snabbare, energisnålare och billigare elektronik. Samtidigt suddas gränsen ut mellan mönsterkortstillverkningen och monteringen av själva kretsarna. Till detta hör att bondtrådarna som ska föra över signalen från kislet till kretskortet har en diameter på mellan 15 till 25 µm, medan lödkulorna ligger på 40 till 50 µm. För att få bondtrådarna på plats används paddar som upptar minst 50 x 50 µm, oftast 100 x 100 µm, av kislet.

|

| Jerker Delsing |

− Teknikgapet mellan kretskort och kisel är minst tre tiopotenser. Det är jag ute efter att adressera. Jag vill se om det går att hitta metoder där man direktkontakterar kisel med koppar och drar önskat linjemönster direkt från padd till padd.

Den första utmaningen är att kunna bygga ledare där man vill. Flera har försökt tidigare, däribland General Electric. Likaså har Fraunhofer och Imec gjort i samarbete med olika företag. Fast hittills har samtliga fastnat på hur de skapar metalliseringen med god vidhäftning och en skalbar process.

Diverse metoder har testats, men alla har utgått från metallisering genom sputtring och liknande tekniker med tillhörande masker. Det går att göra, men metoderna är varken billiga eller snabba.

− Vi använder en blöt kemisk metod för att fästa koppar där vi vill. I dagsläget kan vi göra fungerande ledare som är ett par mikrometer breda. De är inte karakteriserade ännu, men jag hoppas att vi under nästa år kan börja bli tydliga med vad vi tror om prestanda.

Nyckeltekniken för att ta sig vidare i detta spår är hämtad från svenska Cuptronic (länk). Företagets metod går ut på att man enbart använder en vätska och ljus för att få metall, i detta fall koppar, dit man önskar (se illustration nedan).

Än så länge är forskningen i sin linda, men ett nyinvigt renrum med nödvändig kemi och nödvändig litografi har bidragit till att verksamheten lagt i en högre växel.

− I somras gjorde vi ett genombrott i renrummet. Vi kunde snabba upp processen att göra ledare från dagar till bara några timmar, säger Jerker Delsing.

I december blir det klart om ett projekt med god finansiering kommer att dra igång för att ytterligare öka tempot i forskningen.

Men som elektronikingenjören är jag nyfiken på vad detta kan komma att leda till i framtiden – om nu verksamheten går vidare och resultaten blir lyckade.

Du säger att er metod kan ge snabbare elektronik och lägre energiförbrukning. Kan du kvantifiera det?

− Nej, det är för tidigt att göra. Men bara som exempel. Kan du gå ifrån paddar som är 100 5 100 µm till paddar som är 5 5 5 µm, då sparar du 400 gånger i yta samtidigt som det påverkar ingångskapacitanser och en mängd annat.

Hur försöker industrin lösa gapet mellan kilsel och kretskort idag?

− Cutting edge inom industrin just nu är Thrue Silicon Via. Då har man kontaktering på båda sidor av chipen och gör så kallade interposers för att kunna sprida ut kontakterna som ska ner på kretskortet.

Thrue Silicon Via, TVS, används inne i en kapsel. De största FPGA:erna av idag använder tekniken för att göra kislet monterbart på kretskortet. Interposern fungerar då som ett mellansteg i en BGA-kapsel, som i sig är en modul med ett helt bygge inuti.

− Företagen har olika namn på varianter av detta. Det är en kamp och ett sätt att marknadsföra sin teknik, men alla löder fortfarande fast sina komponenter. Bara det är en fundamental skillnad mot vad vi gör i vårt labb.

Men hur kan vi dra nytta av denna forskning i Sverige?

− Idén har jag fått efter diskussioner med folk här uppe som har tillverkat mönsterkort och funderat i de här banorna. Redan tidigare har det pågått diverse forskningsprojekt kring hur man fäster metall på detta sätt.

Upprinnelsen är enligt Jerker Delsing att mönsterkortsproduktionen i princip lämnat Sverige.

Även i Europa har mönsterkortstillverkningen minskat radikalt på senare år. Här finns i princip inte längre kapacitet att tillverka volymer över en miljon enheter per år. Istället har Kina tagit över, där tillverkas över 95 procent av alla mönsterkort idag.

− Om vi nu vill försöka flytta tillbaka produktion till Europa då kanske vi behöver disruptiva teknologier. När jag ser potentialen i detta triggar det mig att fundera ”varför ska vi inte göra det?”

Jerker Delsings poäng är att om metoden som han jobbar med i labbet blir verklig en dag så kommer kontraktstillverkarnas fabriker att flyta ihop med kretskortsproduktionen. Då finns det helt plötsligt ganska många företag i Europa som är berörda.

− Sen kan man fundera på om vi alltid måste tänka i begreppet gröna kretskort. Det första substratet som man limmar kretsarna på kan ju vara vad som helst.

Tankegången liknar den vid tryckt elektronik, där elektroniken byggs direkt på en produkt.

Även med denna metod skulle man kunna bygga elektroniken direkt på en förpackning eller på en plåtbit i en bil, eller varför inte på ett kullager, ett däck eller något annat.

− Detta är en ny metod där en ganska uppenbar förlängning är att utöka med att skapa lager på lager. Då kan man se detta som ett 3D-byggsätt men med en helt annan metodik än det tillvägagångssätt som TSV medger idag.

Finns det en akilleshäl?

− Idag ser jag inget som gör att detta inte är värt att gå vidare med, men det finns ett antal frågor som vi är intresserade av.

Några av dessa är: Hur ska värmeutvecklingen på chipen hanteras? Kan tekniken klara temperaturer från –40 °C till 150 °C? Hur stabil kan processen bli? Hur noggranna ledare går det att göra? Går det att reparera dyrare kretskort?

− Inget av detta kan vi svara på idag. Samtidigt blandar man kisel, bondtrådar, plast, lödtenn och annat på dagens kretskort. Det handlar om fem till tio material som blandas, och det fungerar. Vi använder bara kisel, koppar och lite polymerer, så det borde gå att få att fungera.

|

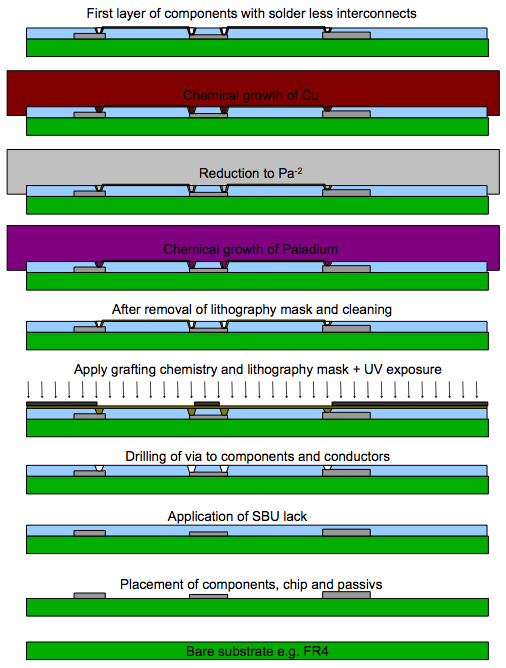

| Steg för steg – nedifrån och upp – hur den lödfria förbindningen kan skapas. Först limmas kretsarna på substratet, därefter appliceras ett dielektriskt SBU-lager (sequential build up). I nästa steg borras hål till kretsarna och Cuptronics kemi adderas. När allt torkat läggs en fotomask på ytan som exponeras av UV-ljus. I olika steg byggs ledare av paladium och koppar där ljuset exponerat ytan. |