Cuptronic bakom cool telekomantenn

Cuptronic bakom cool telekomantenn

Under många år har svenska Cuptronic slitit med att kommersialisera sin metod att snabbt och enkelt skapa bra fäste för metall på plast. Närmast står företaget inför en industrialisering av transparenta telekomantenner samt teknik för att tillverka metalliserade bildörrhandtag. Likaså har det fått Vinnova-pengar för att utveckla en metod att skapa önskade metallmönster med hjälp av tampongtryck.  |

| Peter Sjöbeck |

Det betyder visserligen inte att företaget helt givit upp all utvecklingen mot mönsterkort.

− Nej, vi tittar på att ta fram en primer som kan läggas på all epoxi, men för tillfället har vi så mycket annat att vi lagt mönsterkort lite på paus.

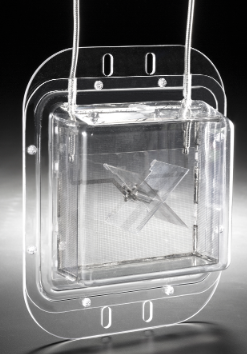

Fast ska sanningen fram så är faktiskt ett av företagets två stora pågående projekt en mönsterkortstillämpning. Det handlar om en transparent antenn som RFS, Radio Frequency Systems, lanserade i mars i år. RFS är ett helägt dotterbolag till Alcatel-Lucent.

Cuptronic har varit med och skapat själva basen till antennen, kallad AllClear. Företaget lägger 20 µm koppar på båda sidorna av en helt transparent panel som är 18x 24 tum. Därefter skickas panelen till en mönsterkortstillverkare som skapar ett antennmönster på vanligt sätt.

Hittills har Cuptronic levererat en förserie av paneler till hundra antenner som RFS i sin tur ska ge till sina kunder för att utvärdera.

Nästa steg är industrialisering. RFS planerar att börja sälja sina antenner vid årsskiftet och vill att det svenska företaget även fortsättningsvis levererar de metalliserade panelerna.

− Idag metalliserar vi för hand men vi kommer att investera i en mindre produktionsanläggning för att leverera tillräckligt med paneler till RFS för deras lansering. Vi har hyrt större lokaler där vi sitter, ytterligare en våning, där vi ska ha produktionsdelen.

Egentligen går detta stick i stäv med Cuptronics affärsmodell, som är att licensiera den egna processen till mönsterkortsföretag och pläterare som sedan betalar per kvadratmeter. Fast Cuptronic ser detta som ett undantag då den nya produktionslinan i framtiden snarare kommer att fungera som en lite större F&U-anläggning.

− Bolaget har precis beslutat om en nyemission om 15 miljoner kronor för att bygga upp RFS-produktion men också vår verksamhet kring bildörrhantag, säger Peter Sjöbeck.

| Kemi + ljus = koppar på ytan Traditionellt fäster man metall på plast med mekanisk vidhäftning. Då skapas en struktur på ytan genom etsning med kemikalier, ytan ruggas upp, för att därefter metalliseras. Vidhäftningen blir inte särskilt bra och eftersom ytan är uppruggad måste extra mycket metall adderas så att ytan blir slät. Cuptronic sätter istället polymera strukturer direkt på ytan. Det sker genom att spraya på en kemisk lösning med monomerer, dvs molekylära byggstenar, som sedan aktiveras med ljus. Då binder monomererna ihop sig till molekylkedjor (polymerer). Andra kan göra liknande kedjor på ytan, men svårigheten är att få dem att fästa. Cuptronic får den första molekylen att fästa på ytan med en kovalent bindning – en mycket stark kemisk bindning – varvid strukturerna byggs upp. Därefter kan vanlig konventionell metallisering ta vid. Den svenska metoden har många fördelar. Den är enkel, snabb och kan göras över stora ytor, vidhäftningen blir oerhört stark och metallagret kan göras mycket tunt. Det senare är inte minst intressant om tekniken används för mönsterkortstillverkning eftersom ett tunt metallager eliminerar problemet med underets av kopparledarna – vilket är speciellt attraktivt i GHz-tillämpningar – samtidigt som ledarna kan läggas betydligt tätare. Cuptronic är dessutom ensamt om att kostnadseffektivt kunna göra additiva mönster på stora ytor, alltså enbart sätta koppar på vissa ställen. Det kan antingen ske genom att kemin appliceras på utvalda ställen, vartefter hela ytan belyses med UV-ljus. Då kommer koppar bara att fästa där man lagt kemin. Eller så gör man tvärt om: sätter kemin på hela ytan och belyser exempelvis med en laser där man vill ha koppar (länk). För att Cuptronics process ska fungera måste substratet ha rätt molekyler på ytan. Ett krav är att materialet är halogenfritt. Därför fungerar inte klassisk FR4 som underlag och inte heller nödvändigtvis så kallad halogenfri FR4 som kan innehålla upp till 5 procent halogener. Ett sätt att komma runt detta är att skapa en matchande primer – en vätska som man applicerar i ett molekyllager för skapa ett lämpligt gränssnitt. Cuptronic håller exempelvis på att ta fram en primer som gör att det går att sätta koppar på glas. |

Till dagens bildörrhantag används i princip två material, PCABS och PA6. Den förstnämnda har sämre mekaniska egenskaper men är lättare att använda om man ska etsa ytan (se faktarutan).

Vissa tillverkare, typ BMW och VW, använder PA6 som har bra mekaniska egenskaper men är väldigt svår att metallisera. I Europa finns det idag bara två företag, ett tyskt och ett franskt, som kan göra detta.

− Med konventionell metod blir resultatet rätt dålig vidhäftning, bara runt 5–6 Newton/cm och hög kassation. Vi har gjort handtag på labb och med vår process ligger vi på cirka 30 Newton/cm. Detta gör att bilföretagen är lyriska.

Ytterligare ett dilemma med dagens metod är att man använder kromsyra för att skapa mekanisk vidhäftning. Sexvärt krom är cancerogent och förbjudet enligt Reach, även om det har funnits undantag.

Dessa kommer dock att stramas åt under 2017.

− Så alla pläterare försöker hitta ett alternativ till dagens produktionsteknik. Det passar oss perfekt.

Ambitionen hos Tier 1-företaget som Cuptronic arbetar med är att göra den svenska processen till ny standard för metallisering av allt möjligt inne i bilar. Ett led i detta är att föra över processen till tre underleverantörer under nästa år.

För tillfället arbetar Cuptronic även med ett pilottest för att visa att företagets process fungerar industriellt. Blir det lyckat vill kunden leverera 50 000 handtag om dagen. Det kan låta mycket, men bara VW använder 40 miljoner bildörrhantag per år.

− Just nu samarbetar vi med ett företag i Tjeckien som håller på att ta fram en Cuptronic-lina med hjälp av EU-bidrag och egen finansiering. Om pilottestet blir lyckat kommer det att ta in vår process i sin egen produktionslina som ska leverera 50 000 handtag dagligen.

Men samtidigt som industrialiseringen är riktigt nära, så arbetar företaget också med en del spännande framtidsteknik. Här ingår ett projekt som syftar till att komma vidare med tampongtryck eller pad-print, som det heter på engelska. Projektet finansieras bland annat av Vinnova med 500 000 kronor.

Tampongtryck kan liknas vid en tryckpress, där en stämpel applicerar en vätska med önskat mönster på valfritt ställe. Idag applicerar Cuptronic sin kemi vanligen med spraypistol, men den kan också rollas på eller så kan en hel bit doppas i vätskan. Ytterligare en variant skulle kunna vara att använda tampongtryck, men för att få det att fungera måste viskositeten hos vätskan modifieras så att den blir mer trögflytande.

− Inom projektet har vi bland annat tagit fram fyrtio olika viskositeter. Nu i november ska vi tillsammans med ett tampongtrycksföretag i Borås testa de olika kemierna, avslöjar Peter Sjöbeck.

Om det fungerar kommer en mängd nya möjligheter att öppna sig för företaget. Ta bara mobiltelefonantenner som ett exempel.

Idag dominerar tyska LPKF marknaden när det gäller att leverera maskiner för att skapa antenner till mobiltelefoner. Företagets lasermaskiner bränner hål i mobilramen där koppar sedan ska appliceras.

För detta använder LPKF en patenterad plast som innehåller en katalysator. När maskinen bränner hål på ytan exponeras katalysatorn så att det i nästa steg går att bygga upp koppar med en kemkopparprocess. LPKF:s teknik fungerar, men den har sina brister: den är dammig eftersom maskinen bränner hål med lasern. Likaså gör katalysatorn plasten spröd och dyr. Till detta hör att LPKF även kräver hög royalty på plasten.

− Skulle vi göra en mobilantenn med tampongtryck då skulle maskinen kosta cirka 500 000 kronor medan en lasermaskin kostar runt 5 miljoner. Dessutom klarar vår process en mängd olika plaster och vi förstör inte ytan, säger Peter Sjöbeck.

Vinnovaprojektet löper under ett år. Målet är att Cuptronic ska vara redo att kommersialisera en ny process baserad på tampongtryck inom ett år efter avslutat projekt.