3D-utskrifter – här är läget idag

Idag används 3D-skrivare främst till att skapa prototyper. Men i morgon kommer serietillverkning att vara den större verksamheten. Samtidigt fortsätter tekniken att utvecklas dramatiskt och sjunka i pris.Visst – det är hajp. Framtiden får visa hur nära verkligheten profetian hamnar.

Men samtiden är inte så dålig den heller! Vad gäller industriella tillämpningar är 3D-utskrift idag en väletablerad teknik med lönsamma affärsmodeller. Och utvecklingen visar inga tecken på att avstanna.

Någon total revolution av tillverkningsindustrin kommer aldrig att ske, så tekniken kompletterar snarare än ersätter.

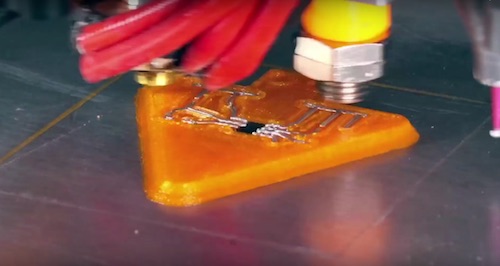

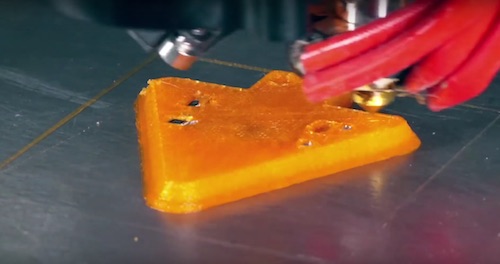

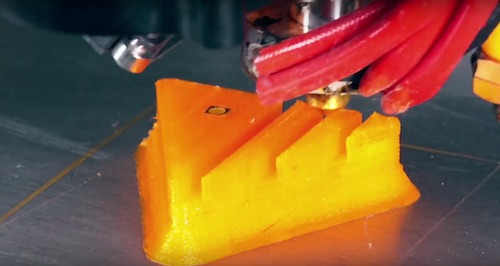

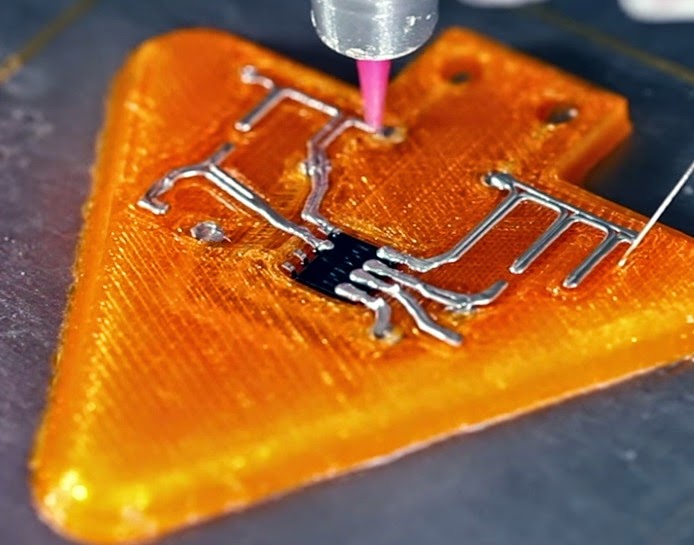

En 3D-skrivare tillverkar fysiska föremål genom att deponera material och bygga upp föremålet lager efter lager. Man kan tänka på additiv tillverkning som motsatsen till fräsning och annan klassisk subtraktiv tillverkning där man steg för steg tar bort material tills önskat föremål träder fram.

Konstruktören skapar en 3D-cad-modell där STL (Stereo Lithography) har blivit standardformatet som alla 3D-skrivare kan läsa. STL-specifikationen skivas upp till den skikttjocklek som maskinen arbetar med, och sedan adderas lager efter lager tills objektet är klart.

En av anledningarna till att tekniken exploderar just nu handlar om intellektuella rättigheter. Tekniken fick sin begynnelse redan på 80-talet och flera grundpatent har hunnit gå ut. Detta har öppnat för fler tillverkare och nya och billigare metoder har kommit fram.

När ett grundpatent på FDM gick ut (fused deposition modelling) sjönk priserna från tusentals dollar till 300.

I fjol gick motsvarande patent på lasersintring ut. Alla hoppas, och vissa har redan lovat, att den högkvalitativa sintringstekniken nu ska bli överkomlig.

Även ångmaskinen genomgick på sin tid en liknande utveckling, den blev riktigt effektiv och en ordentlig kraft bakom den industriella utvecklingen först när uppfinnaren James Watts patent gått ut.

Det är idag en enkel match för en konstruktör att ta fram mekanik i både plast och metall genom 3D-utskrift i princip i helt godtyckligt tredimensionell form.

Idag handlar det mest om att ta fram prototyper, men den senaste utvecklingen är att tekniken även mognat för serietillverkning. Styrkan och kvaliteten på slutprodukten har kommit ikapp klassiska tillverkningsmetoder. Om några år räknar man faktiskt med att massproduktion snarare än prototyptillverkning kommer att vara det huvudsakliga användningsområdet för additiv tillverkning.

Utvecklingen fortsätter explosionsartat i flera olika riktningar – nya material, ny utskriftsteknik och nya tillämpningar växer fram. Ett extremt exempel är kinesiska Zhouda Group som bygger hela hus med 3D-skrivare. En av maskinerna klarar en byggvolym på 150 × 10 × 6,6 meter. Snabbt går det också, på ett dygn bygger företaget tio kompletta husstommar på 200 kvadratmeter. Komponenterna byggs i fabrik och lyfts på plats med kran.

Zhouda Group bygger av cement och restprodukter. Också Umeå universitet utvecklar 3D-teknik för att bygga hus och komponenter till hus, i projektet +Project, men av skogsråvaror.

Additiv tillverkning har en lång rad fördelar mot subtraktiv tillverkning. En av de grundläggande är att den suddar ut skillnaden mellan prototyp och serietillverkad produkt – du tar fram dem i samma maskin.

Detta får tusen positiva effekter.

Det går snabbt att testa en ny design i sitt slutgiltiga format. Det finns inget mellansteg mellan datormodell och produkt – du konstruerar en datormodell och ger ett printkommando och ut kommer en färdig komponent.

Undervisning i konstruktion kan bedrivas realistiskt och de flesta svenska universitet, och många gymnasier, har idag 3D-teknik i utbildningar.

Det finns ingen uppsättningsprocedur inför massproduktion. Time-to-market blir kortare. Exemplarpriset blir detsamma oavsett om volymen är en eller en miljon. Varje enskilt exemplar vid volymtillverkningen kan ges en unik utformning till ingen extra kostnad. Tillverkning on-demand innebär ingen merkostnad.

Lager behövs inte – du tillverkar vad du behöver när du behöver det. Ett exempel där man tydligt inser nyttan med detta är internationella rymdstationen ISS, som får sin första 3D-skrivare nästa år för reservdelar och specialverktyg.

Värdekedjan blir flera steg kortare. Detta demonstrerar att hela branschstrukturen ser annorlunda ut jämfört med klassisk masstillverkning.

Det här är fortfarande bara början på en lång rad fördelar som brukar räknas upp för additiv tillverkning.

Materialutnyttjandet är typiskt bättre än vid subtraktiv tillverkning. Extrema exempel finns hos Airbus som bygger reservdelar med additiv tillverkning där materialsvinnet är fem procent att jämföra 1 500 procent för tidigare tillverkningsteknik – ja, råmaterialet brukade väga 15 gånger mer än slutprodukten, och idag väger det ungefär lika. Å andra sidan kan råvaran vara mycket dyrare. Svenska Arcams metallpulver kostar 10–100 gånger mer än materialet för klassisk tillverkning.

Produkter kan tillverkas av färre delar, en enda utskriven del kan ersätta tiotals i den gamla tillverkningsmetoden. Det betyder att montering blir enklare, service blir enklare och även att produkten i sig oftast blir hållbarare.

Komplexitet i form är ingen särskild utmaning – det enda du behöver är en cad-ritning. Man kan ge komponenter effektivare form – Airbus har konkreta aerodynamiska exempel på detta. En och samma skrivare kan skriva ut flera föremål samtidigt intill varandra om de får plats.

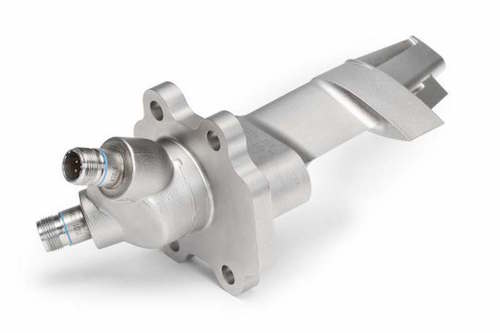

Tillverkningstekniken i sig har gjort det möjligt att arbeta med material som man inte kunna arbeta med tidigare. Det går att producera metalliska material med likartade eller till och med bättre mekaniska egenskaper än till exempel smidda produkter. Detta är svenska Arcam i Mölndal ett exempel på. Företaget tillverkar maskiner som i sin tur tillverkar metallkomponenter för flyg- och medicinteknik. En elektronstråle smälter samman metallpulver i lager efter lager.

Materialet kan enligt Arcam nå mer än dubbelt så hög sträckgräns som dagens mest höghållfasta stål. Samtidigt ska det vara mer elastiskt och kunna lagra tio gånger mer energi. Det innebär exempelvis att en spiralfjäder kan göras 90 procent lättare och ändå ta upp lika mycket belastning.

Flygplansbranschen och medicinteknikbranschen är de som är mest mogna i att utnyttja 3D-teknik för slutprodukter. Boeing hade i en räkning 200 stycken 3D-tillverkade artiklar i reservdelskataloger för civila och militära plan. GE Aviation räknar med att ha tryckt 100 000 komponenter till flygmotorer år 2020.

Medicintekniskt 3D-tillverkas bland annat proteser, tandimplantat och hörselapparater för skarpt bruk.

Flera av fördelarna ovan innebär som grädde på moset energivinster, exempelvis den mindre materialåtgången och den kortare produktionskedjan, som ger färre transporter.

Observera att allt ovanstående gäller redan nu. Framtiden tycks bli ännu intressantare. En strid ström nyheter berättar om 3D-teknik som ligger om hörnet.

Inom materialområdet händer mycket, inte minst vad gäller metall. 3D-tillverkning av mjuka material för exempelvis implantat kommer att bli möjlig. Föremål kommer att kunna ges en blandad struktur, exempelvis vara mjuka i en region och hårda i en annan. Utskrivna föremål som går sönder kommer att kunna stoppas in i och lagas i 3D-skrivare.

Industriellt kommer produktionen att ske närmare konsumenten – ytterligare en energivinst.

Innovationerna beror inte bara på utskriftstekniken i sig, utan på att relationen mellan konstruktion och tillverkning omdanas. Man kan gå direkt i ett steg från datormodell till tillverkad produkt – det man modellerar i datorn blir precis det man sedan får i handen.

Additiv tillverkning går därmed hand i hand med Industrie 4.0-konceptet och dess ambition att till 100 procent att kunna definiera produkten direkt från en datormodell.

I andra handen har den makersrörelsen, särskilt allteftersom priserna sjunker och funktionerna ökar.

Skrivartekniken går hand i hand med innovationer inom konstruktionsteknik, som automatisk konstruktion. Disney Labs har en cadprogramvara som skapar en exakt formanpassad hållare av nästan vilket objekt som helst till nästan vilken yta som helst. Ge den exempelvis måtten på din ficklampa och på ditt cykelstyre, ange vilka ytor som får täckas och vad som är en lagom fästkraft, så skapar programmet en lämplig hållare och du har en cykellampa. Programmet har en uppsättning standardlösningar att välja mellan och skapar en version med rätt form.

En 3D-skrivare i kombination med en 3D-kamera ger dig ännu mer automatisk konstruktion. Scanna objekt och skriv ut en kopia, kanske i en annan storlek. Eller bearbeta objektet i cad-miljön och printa ut en ny produkt.

HP:s arbetsstation Sprout med Intels 3D-kamera Realsense jobbar som parhäst med 3D-skrivare på detta sätt. Mellan kameran och skrivaren bollas objekt fram och tillbaka mellan den digitala och den fysiska världen.

| Svenska stjärnan är Arcam | |

Världens sjätte största 3D-skrivarföretag är svenskt. Och svensk forskning sägs vara av hög kvalitet, men behöver växa. År 2014 fanns globalt 49 tillverkare av professionella 3D-skrivare. Marknaden var värd 4,1 miljarder dollar vilket var en tredjedel mer än 2013 som i sin tur var lika mycket mer än 2012. Tillväxten har varit exponentiell och fortsätter den så, vilket analytikerna tror, så ligger marknadens värde kring 100 miljarder dollar år 2020. De två största företagen globalt är amerikanska, Stratasys och 3D Systems, med omsättningar på 750 respektive 650 miljoner dollar i fjol. Den femte största är svensk, Arcam i Mölndal. Företaget såg sin försäljning öka med 70 procent till 39 miljoner dollar år 2014, varav 6 miljoner var vinst. En annat svenskt spetsföretag är Höganäs Digital Metal. Dessutom finns ett antal färska svenska företag som gör plastskrivare. Organisationen Sveat (www.sveat.se) samlar idag 20 svenska leverantörer av maskiner och tjänster för additiv tillverkning. Inom svensk forskning och utveckling finns en sammanhållande funktion i Vinnovaagendan Additiv tillverkning och 3D-printing.

– Vi har ett behov att öka specialistkompetensen, gärna genom att producera flera dussin doktorer inom området. De svenska forskningsgrupper som är aktiva är enligt Kenneth Bodin dock mycket konkurrenskraftiga. Idag bedrivs forskning i additiv tillverkning på bland annat Blekinge universitet, Chalmers, Karolinska, Lunds Universitet, Mittuniversitetet, Konsthögskolan, Stockholms universitet, Uppsala universitet, Umeå Universitet, Högskolan Väst, Swerea och SP. |