Chalmers Smart Industry Lab, högskolans produktionslabb på Lindholmen, forskar på robotar som kan arbeta sida vid sida med människor och därmed göra svensk industri mer konkurrenskraftig samtidigt som utflyttningen till lågkostnadsländer bromsas.

Chalmers Smart Industry Lab, högskolans produktionslabb på Lindholmen, forskar på robotar som kan arbeta sida vid sida med människor och därmed göra svensk industri mer konkurrenskraftig samtidigt som utflyttningen till lågkostnadsländer bromsas.

– Fler och fler börjar titta på var i kedjan kollaborativa robotar kan användas samt göra riskanalyser och investeringskalkyler. Under nästa år tror jag vi får se ganska många ute i industrin, säger Åsa Fast Berglund som är docent på Chalmers.

Mest känd för Elektroniktidningens läsare är nog Yumi från ABB men Kuka, Fanuk och UR är några andra tillverkare av kollaborativa robotar.

– Den enda jag hittills sett ute i industrin var på en kartongfabrik där den användes för att plocka ur efter stansverktyget, säger Sven Ekered som är tekniker på Chalmers.

Högskolans produktionslabb på Lindholmen, Chalmers Smart Industry Lab, invigdes för drygt ett år sedan när undervisningslokalerna utökades med forskningsprojekt som finansierats av Vinnova. Förutom forskning ska det ge möjlighet till samarbete mellan företag och dessutom användas i utbildningen i såväl akademi som industri.

– Vi brukar använda oss av forskningsintegrerad undervisning. Studenterna får vara med i forskningsprojekten genom att lösa ett delproblem. Det kan handla om att studenterna får ta fram ett förbättringsförslag inom projekten, i år handlar det om att designa instruktioner för varierande automationsnivå, säger Åsa Fast Berglund.

– Studenterna brukar tycka det är kul att vara med och jobba med riktiga industrifall och jobba med de senaste teknikerna, säger Sven Ekered.

Ett av projekten kallat Dynamite handlar bland annat om interaktionen mellan människa och robot där kollaborativa robotar är en lösning. Det är robotar som är ofarliga för människor och som kan utföra egna uppgifter eller hjälper en operatör med ett arbetsmoment. Ett av forskningsresultaten är att öka flexibiliteten och minska ställtiden hos robotarna så att den kan användas i slutmonteringen. Det görs genom att demonstrera förflyttning av en robot till en ny station eller att ge den en ny uppgift genom att programmera den på plats.

– Det finns oerhört mycket manuell montering ute i industrin så det finns en klar ekonomisk vinning att lägga den i lågkostnadsländer. Kan vi få en fungerande automation, kanske inte industrin flyttar, säger Sven Ekered.

I bästa fall skulle en del av den tillverkning som flyttat komma tillbaka.

– Vi har några sådana case i våra projekt, det finns en del sådana där man hämtar hem tillverkningen genom att automatisera, säger Åsa Fast Berglund.

Få företag pratar dock öppet om sina strategier så det är svårt att få några konkreta exempel. Det finns dock företag som kan sänka sina logistikkostnader eftersom de tillverkar vissa nyckelkomponenter i Sverige, gör slutmontering i ett lågkostnadsland, tar hem produkterna för sluttest för att därefter leverera dem till slutkunderna.

– Kan man automatisera själva tillverkningen kan man räkna hem flytten. Dessutom får man närheten mellan utveckling, beredning och montering.

Samtidigt är det många moment som inte är så lätta att automatisera. Det gäller bland annat montering av komponenter som fjädrar, o-ringar och äntring av skruvar. Även i en fabrik som tillverkar elektronik brukar det finnas minst en manuell station för montering av udda komponenter som maskinerna inte klarar av.

Det går att räkna på om det lönar sig att investera i en robot genom att mäta i tiden det tar att utföra ett moment, om kvaliteten blir högre men även i flexibilitet.

– När det gäller kollaborativa robotar ser vi inte att cykeltiderna går ned så mycket men de frigör personer som kan göra annat. Dessutom kan de göra arbetet mer ergonomiskt så att personalen får färre förslitningsskador.

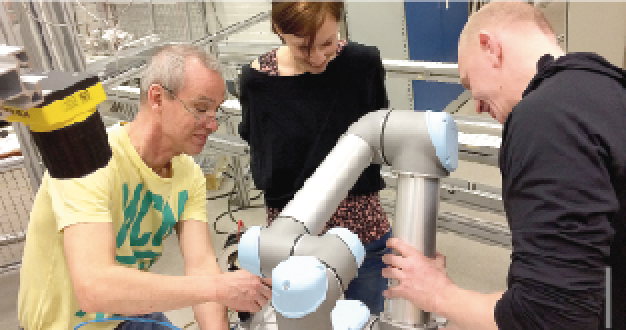

På Lindholmen använder man en robot från danska UR, Universal Robots.

– Det går att hitta enkla och billiga automationslösningar, man behöver inte investera miljoner, säger Åsa Fast Berglund.

En annan aspekt på automatiseringen är informationsflödet som i bästa fall kan underlätta arbetet.

– Det är viktigt hur data presenteras. Att bara titta på diagram blir man inte klokare av.

Istället handlar mycket om att sortera data och välja ut det som är relevant för stunden. Om en operatör behöver hjälp med ett fel blir resultatet bättre om instruktionerna för att avhjälpa felet tar hänsyn till erfarenheten.

Utformningen av instruktionerna påverkar också den upplevda stressnivån hos operatörerna och hur de uppfattar uppgiftens komplexitet.

– Man brukar kunna komma ihåg fem plus minus två uppgifter i huvudet.

Om arbetsmomenten upprepas gång på gång går det såklart att komma ihåg fler moment men det finns också en tidsgräns på två till fyra minuter. Är monteringscykeln längre än så behövs det stöd för att komma ihåg momenten.

Ska exempelvis samma personer montera en hel motor kan man ta hjälp av smarta fixturer som gör att man inte kan gå vidare till nästa moment om inte alla delar är på plats. Det kan också behövas lättillgängliga instruktioner, exempelvis på en surfplatta. Tekniken har testats hos SKF som också deltar i ett projekt för att utvärdera 5G i fabriken, se artikel nedan.

Även AR-teknik (Augmented Reality) kan spela en roll även om forskarna inte just nu ser det som ett hjälpmedel i det dagliga arbetet. Tekniken med att överlagra information i glasögonen eller i ett headset kan fungera bra under utbildning, vid omställning av en maskin eller vid underhåll. Förutom att hämta upp lagrad information ger AR möjlighet till hjälp på distans där en expert ser exakt det operatören ser och kan hjälpa till utan att vara på plats. Linköpings företaget XM Reality är samarbetspartner på området.