| Israel Dubin började på Radisys 1994 och är idag chef för EMP-gruppen, elektromekanik och kraftförsörjning. Israel Dubin har över 30 års erfarenhet från high-techindustrin och har arbetat med produktion liksom med forskning och utveckling. Artikeln är översatt och bearbetad av Christer Pellfolk, FAE Nordic, Radisys och Patrik Björklund, försäljningschef, Hectronic |

En av de viktiga faktorerna i samband med att allt krymper är att strömförbrukningen minskar i förhållande till vad kretsarna presterar. Men när allt blir mindre så passar vi på att packa in flera kretsar och så är vi där igen, det blir för varmt.

Inte minst gäller detta när omgivningen samtidigt kräver bra kapsling. Inom elektroniken är värme ett direkt resultat av effektförbrukning och enkelt uttryckt har vi tre sätt att överföra värme.

o Värmeledning, genom solida material i kontakt med varandra

o Strömning, till exempel luft som passerar förbi en kylfläns

o Strålning, elektromagnetiska vågor i ljusets hastighet

Ett aktuellt exempel är COM Express. (Computer On Module med PCI-Express), en relativt ny standard för modulära inbyggnads-PC fastställd av PICMG (PCI Industrial Computers Manufacturers Group). Version 1.0 fastställdes i juli förra året och Intel liksom Radisys var de främsta drivande företagen inom PICMG i arbetet med COM Expresstandarden.

COM Express-moduler innehåller flera avancerade kretsar på en mycket begränsad yta. De första produkterna har varit baserade på Intels 915GM chipset och avsett för Intels väl beprövade Pentium M och Celeron M-processorer (Banias och Dothan). Nu kommer även 945GM-baserade moduler från Radisys för den nya generationen Pentium M och Celeron M (Yonah), med både dual core och single core varianter, och fronstside bus på 667 respektive 533 MHz.

Tänk er ett helt, avancerat PC-moderkort (utom I/O-kontakterna) som förutom PCI, USB 2.0 och ATA innehåller flera nya, seriella gränssnitt med differentiell signalering, såsom PCI Express, seriell ATA och LVDS/seriell DVO, allt på en yta av 95x125 mm. De 945GM-baserade modulerna stödjer även av SATA RAID. Dual Core processorerna ger möjlighet till att skala upp prestanda med bättre prestanda per watt-förhållanden än tidigare.

Eftersom ett stort användningsområde för COM Express väntas bli industriella, kompakta, produkter som används dygnet runt, är det viktigt att konstruktören noggrant beaktar de termiska egenskaperna.

Genom att beakta några grundläggande principer kan konstruktören höja kvaliteten på sin konstruktion och förebygga framtida problem. Kännedom om luftströmmar och undvikande av ”hot spots” redan på konstruktionsstadiet begränsar termiska problem senare.

På en COM-Express modul finns flera komponenter som förväntas alstra värme, CPU, minnesmodul, chipset med mera och bör omfattas av någon slags värmetransport (kylning). Dimensionering av kylningen beror naturligtvis på omgivningstemperatur, effektförbrukning, och hur stor temperaturhöjning komponenterna tål.

En av fördelarna med COM-Express modulen är ju att den är färdig, dess konstruktör har redan gjort sina termiska beräkningar och förhoppningsvis följt kretstillverkarnas rekommendationer. Kanske har den till och med anpassats för användning i utökat temperaturområde, något som dock ställer stora krav på kylningslösning vid användande av snabba processorer.

Den som använder modulen kan koncentrera sig på att konstruera ett bra bärarkort och system, men får inte glömma att modulen i sig kan hindra bra kylning av komponenter på bärarkortet och att systemets termiska konstruktion är av största vikt för att modulen skall kunna användas enligt tillåtna specifikationer.

Flera faktorer påverkar kylning.

o Fläktkapacitet och flödesriktningar

o Chassidimensioner

o Placering av luftintag och utblås

o Komponentplacering

o Placering av andra kort, kablar med mera

Ett system kan ha mycket bra luftflöde men ändå innehålla ”Hot Spots”. Bristfälligt placerade fläktar, komponenter som skuggar varandra, kablar som ligger ivägen med mera.

Kylflänsar används för att öka komponentytan och därigenom kunna avge mer värme till omgivningen. Inbyggnadsapplikationer har ofta begänsade utrymmen och därför kan kylflänsarna inte bli hur stora som helst. Här gäller också att beakta skuggan så att intillliggande komponenter inte råkar illa ut.

Ibland är det för trångt att använda kylflänsar direkt på komponenterna. Då kan det vara lämpligt att använda en värmeledare för att flytta värmen från komponenten till en plats där kylning går att ordna. Vatten är en typ av värmeledare, koppar en annan, själva idén är att flytta värmen från komponenten via någonting som leder värme.

Många gånger är det svårt att ansluta komponenterna till en kylare, det kan bero på olika ytstruktur, olika material eller andra hinder. Man behöver ersätta ett litet mellanrum (luft) med någonting som leder värme. Och det finns en massa olika typer av ”Heat Compound’s” på marknaden för att tillfredställa de mest krävande applikationer.

Många applikationer behöver fläktar för att skapa tillräckligt luftflöde genom/runt/över komponenter, kylflänsar och/eller kylande chassidelar för att transportera bort värmen.

Men snabbare fläktar är inte alltid ett svar på ett ökat kylbehov! Snabba fläktar för med sig andra olägenheter, som mera oljud och mer turbulens. Ibland är det till och med direkt olämpligt med fläktar.

Då kan det vara bättre att planera för ett bra passivt luftflöde redan vid komponentlayout och konstruktion. Ett sätt att lösa det i inbyggnadsvärlden vanliga kravet på en helt fläktlös konstruktion, kan vara att ha en mekanisk och termisk lösning där COM Expressmodulens kylfläns termiskt är kontakterad direkt med chassit, vilket i sin tur kan designas som en stor kylfläns.

Adaptiv kylning ger konstruktören flexibilitet att i realtid kontrollera effektförbrukning och kylning. Här används avancerad hårdvara och programvara för att övervaka komponenter och styra systemet. Vi är redan bekanta med (temperaturreglerad) hastighetsstyrning av fläktar och kontroll av CPU prestanda inom PC-världen, och här går utvecklingen verkligen snabbt framåt.

Även om konstruktörerna enkelt kan dra nytta av dessa högintegrerade/högprestanda COM-Express moduler för att nå marknaden snabbt, så kvarstår ändå frågan hur man blir av med modulens, och bärarkortets, värme. I annat fall riskeras konstruktionens livslängd och systemets driftsäkerhet och tillförlitlighet.

En optimal kylningslösning för COM-Express konstruktioner är ett komplext problem. Konstruktören har en hel del parametrar att hålla reda på för att nå fram till en högpresterande, kostnadseffektiv lösning som omfattar:

o Omgivande komponenter

o Maximal effekt på alla komponenter

o Omgivnings- och chassitemperatur

o Modulgeometri och placering

o Luftflöde och riktning

o Kylflänsyta

o Kylfläns geometri, profil och massa

o Material (aluminium, koppar eller annan legering)

o Tillverkning, hur skall allt monteras

Att dimensionera en kylfläns fodrar lösning av ett antal ekvationer beskrivande det objekt som skall kylas. Vi väljer en lämplig processor för att illustrera detta.

1. Först tar man reda på effekten, hur många Watt kommer processorn att vilja bli av med?

I Intels processordatablad benämns det Thermal Design Power (TDP) och ett typiskt värde (Pentium M, 2.0GHz) kan vara TDP=27W.

Det kan vara ett bra genomsnittsvärde att använda för hela produktfamiljen (förutom de processorer som är av ULV-typ, det vill säga ultra low voltage, som har väsentligt lägre värden, till exempel 10W för Pentium 1,4 GHz ULV och 4W för Celeron M 1GHz ULV).

2. Sen behöver vi veta maximum junction temperatur (Tjmax) och ifall systemet skall jobba i kall omgivning, minimum junction temperatur (Tjmin). För samma Pentium M är Tjmin=0 och Tjmax=100.

3. Vi behöver även omgivningstemperaturen, Ta. (här är Ta=60)

Totala termiska motståndet är = motståndet från junction till omgivning.

Det anges som Rja. Rja= Tjmax - Ta/TDP eller (100-60)/27 = 1.48 grader/Watt (C/W)

Om vi börjar med Rja = 1,48 C/W måste vi subtrahera ev. termiska resistanser utanför vår kontroll, i detta fall från junction till utsidan av processorn, Rjc.

När vi dragit ifrån Rjc har vi kvar det termiska motstånd vi skall dimensionera vår kylning med.

I detta fall är Rjc=0,94C/W vilket ger 1,48-0,94=0,54C/W.

Ifall kylflänsens termiska interface till processorn är 0,10C/W behöver vi alltså en kylfläns med ett termiskt motstånd max 0,44C/W.

Som ni märker kan valet av TIM (Termiskt Interface Material) vara mycket viktigt, kladda inte på vad som helst. Glöm inte att många av dessa åldras, så välj med omsorg.

I exemplet har vi valt att se på enbart processorn. Men på de flesta kort finns fler värmekällor.

Processorn brukar representera 35-40 procent av värmen vi behöver kyla bort. I detta fall skulle det bli cirka 72W ifall vi inte har några ytterligare värmekällor, typ matningsdon eller liknade.

Vi vill begränsa temperaturökningen inom vår konstruktion. Låt oss tillåta en 10 graders ökning från luftintag till utblås.

Vi vet då total effekt och önskad temp.ökning och kan beräkna total erforderlig luftvolym.

LPS=(830*KW)/Temp.diff LPS=(830*0,072)/10 = 5,97 liter per sekund

När man tvingar en luftström att passera förbi en varm kylfläns avger kylflänsen värme till den kallare förbipasserande luften. En snabb luftström ger fler luftmoduler tillfälle att möta kylflänsen och ta upp värme, men en långsam luftström ger luftmodulerna längre tid att ta upp värme från kylflänsen. Tillverkare av kylflänsar anger ofta lämplig luftström för optimal kylning.

Givetvis måste riktningen på luftströmmen vara enligt anvisningarna. Resultatet brukar visa att en lämplig lufthastighet är 1-4 m/s

Axiella fläktar är överlägset vanligast i denna typ av applikationer. De har tillsammans med luft några egenheter som bör nämnas. De är relativt förmånliga och lätta att hitta i olika storlekar, ganska lågmälda i låg hastighet, bra på att flytta stora mängder luft, ifall om motståndet är lågt, men minsta motstånd minskar drastiskt deras förmåga. (Vanligt avskräckande exempel: CPU-fläkt ovanpå en kylfläns strax under locket på lådan.)

Luft, som de flesta snabbflyktiga media, vill röra sig rätlinjigt och helst inte kröka runt hörn. Här igen är lösningar med små fläktar mera känsliga på grund av den mindre volym de flyttar.

Några goda råd

o Håll insuget så rakt och öppet som möjligt

o Håll minst 1,5 ggr fläktens tjocklek fritt från hinder i luftriktningen

o Filter och andra hinder bör placeras långt ifrån fläkten

o Hinder vid inblåset stör kylningen på stora ytor

o Axiella fläktar skapar en ”vriden” luftström som minskar effektiviteten längs kapslingens väggar

o Hinder vid utblås skapar oönskad återcirkulation med öeverhettning som resultat

o Var observant på små lokala hinder som skapar skuggor

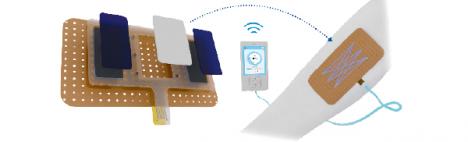

Figuren intill visar en rymlig kapsling med ett termiskt problem (till vänster) och dess lösning (till höger).

Dagens moderna, mindre processorer med hög effekt och ökad termisk densitet kräver mer kylning och noggrannare beräkningar vid termisk konstruktion än tidigare, i synnerhet i inbäddade system, och särskilt med COM Express-moduler med dess kompakta design.

Marginalerna har blivit allt mindre, men med moderna material och duktiga konstruktörer kan man fortfarande lösa komplicerade konstruktioner. De adaptiva lösningarna ger oanade möjligheter.