In med materialet, förädla det till så låg kostnad som möjligt och snabbt ut med grejorna. Svårare än så behöver det inte vara att tillverka elektronik men då måste hela kedjan i fabriken optimeras, inte bara enskilda parametrar som ställtiderna för maskinerna eller lageromsättningen. En som kan skruva på rätt parametrar så att en fabrik presterar optimalt är Mattias Andersson. Han har grundat konsultföretaget Mtek Consulting och står även bakom mönsterkortsföretaget Macer.

In med materialet, förädla det till så låg kostnad som möjligt och snabbt ut med grejorna. Svårare än så behöver det inte vara att tillverka elektronik men då måste hela kedjan i fabriken optimeras, inte bara enskilda parametrar som ställtiderna för maskinerna eller lageromsättningen. En som kan skruva på rätt parametrar så att en fabrik presterar optimalt är Mattias Andersson. Han har grundat konsultföretaget Mtek Consulting och står även bakom mönsterkortsföretaget Macer.| Mattias Andersson Befattning: Produktionsutvecklare Karriär: Slumpartad Född: Hälsingland Bor: Alfta Familj: En underbar fru och dotter Intressen/hobby: Mitt arbete Dold talang/superkraft: Älskar människor |

Han sitter i Mteks och Macers gemensamma kontor som är så nytt att alla möbler ännu inte finns på plats. Skrivborden är fortfarande rena från papper och väggarna är kala. Det finns visserligen gardiner men de lämnades kvar av förra hyresgästen.

– Vi börjar bli så många här i Stockholm att vi behövde ett kontor.

Vilket är en sanning med modifikation. För Mtek har förutom Mattias Andersson bara en anställd, och själv bor han i Alfta, 25 mil norr om kontoret och har dessutom 300 resdagar per år varav 75 procent är utanför Sverige.

Visserligen sitter även två personer från systerföretaget Macer i lokalen men majoriteten av det tiotal personer som jobbar för Mtek Consulting är själva konsulter med egna företag.

Medan Macer sysslar med att leverera mönsterkort, mer om det sedan, så är Mtek ett konsultföretag med produktion som specialitet.

– Vi gör allt från att bygga eller köpa en fabrik, anställa folk, lägga ner en fabrik, konsolidera fabriksstrukturen, köpa in utrustning, sparka ut utrustning, lägga ut produktion eller ta hem produktion.

Lång meritlista

Sedan starten 2002 har Mattias Andersson varit med om att bygga fyra fabriker, han har ändrat layouten på ett 30-tal fabriker, kört sex, sju outsourcingprojekt och ungefär lika många insourcingprojekt. Inte illa av en man som bara är 34 år.

Vad är det då som gör den åtminstone på papperet så löst sammanhålla gruppen av experter kring Mtek så attraktiv?

– Vi har många typer av specialistkunskaper. Från strategiskt inköp, projektledning, processkunskap, konstruktion och EMC, six sigma och kvalitet till produktionsteknik.

Men kanske viktigare än den formella kompetensen är resultaten där man så långt som möjligt försöker översätta alla moment i ekonomiska termer. Dessutom går man in operationellt och hjälper till med själva förändringsarbetet.

Men kanske viktigare än den formella kompetensen är resultaten där man så långt som möjligt försöker översätta alla moment i ekonomiska termer. Dessutom går man in operationellt och hjälper till med själva förändringsarbetet.– Men jag har fortfarande inte hittat ett vettigt svar på vad det kostar att montera en komponent fel.

Marknadsföringen sker genom mun-mot-munmetoden där nöjda kunder tipsar varandra. Första uppdraget för en ny kund handlar ofta om att det är problem med kvalitet, kostnad eller kapacitet.

Två exempel på vad gruppen gjort kommer från Kina respektive Östeuropa.

– I Kina gick de från 7 procents nyttjandegrad av maskinerna till 92 procent. De hade 15 linor vilket vi fick ner till två samtidigt som vi ökat outputen i dessa två med 400 procent och sänkte ledtiden från 24 dagar till under 24 timmar.

– Jag har ett fall från i fjol där vi på sex månader ökade från 24 procents nyttjandegrad till 60 procent. Det ledde till att vi kunde stänga en fabrik och halvera den som var kvar.

Mattias Andersson hävdar att fabrikerna inte på något sätt var dåligt skötta.

– Förr var det så att ju fler linor du hade desto större fabrik hade du. Det var egentligen inte hur mycket du fick ut som räknades, man satte upp ett antal linor och körde dem till 10 procent.

Få kan produktionsteknik

För att få ut mer måste man kunna produktionsteknik med det är ett eftersatt ämne på högskolorna och bland många företag. Dessutom är det fult att gå runt och ta tid på hur lång tid olika moment tar.

– Till slutet av 70-talet var Sverige oerhört konkurrenskraftigt när det gäller produktion, det är vi inte på samma sätt idag.

Men att gå så långt som att införa tidsstudiemän och ackord vill han inte göra. Däremot anser han att det är nödvändigt att veta hur lång tid olika moment tar, och varför de tar den tid det tar, för att kunna optimera produktionen.

– Ofta tittar man bara på ställtiderna som är lätta att dokumentera och som är en otroligt viktig del i flexibiliteten. Men för att ett företag ska vara lönsam måste man titta på hela kedjan. Det intressanta är att ha så kort tid som möjligt tills du kan skicka en faktura.

En annan förklaring jag får när jag pratar med några som anlitat honom är att han har förmågan att få med sig även produktionsteknikerna på golvet i förändringsarbetet.

Själv återkommer hela tiden till begreppet ledtid. Vad består ledtiden av och vad kan man göra för att korta den?

En del av ledtiden är ställtiderna på maskinerna en annan flödet av material in och ut från fabrikerna.

– 2003 började jag utveckla en mjukvara för ställtidsoptimering. Det fick mig att fundera på problematiken. Bara för att jag har en Porsche kan jag inte köra i 200. Det måste också finnas förutsättningar på vägen för att göra det.

För en elektronikproducent räcker det inte med att kunna ställa om maskinerna snabbt för ett nytt jobb. Det handlar också om att flödet av komponenter in och ut ur fabriken ska fungera liksom att själva tillverkningsprocessen fungerar. Där kommer det in begrepp som storlek på lager men också hur bra industrialiseringen är samt vilken kvalitet det är på materialet.

– Ska du tillverka 100 exemplar kanske du måste köpa in 103 stycken unika komponenter som är dyra och de där tre extra dödar hela förtjänsten.

En annan faktor som många styr på är lageromsättningshastigheten. Storleken på lagret bestämmer hur mycket kapital som binds i företaget men påverkar också ledtiderna och leveransprecisionen.

– Det gäller att hitta balansen och den är olika från företag till företag.

När det gäller svenska företag är kvaliteten lite blandad.

– Tittar man på Ericsson har de gjort enormt mycket och har haft en väldigt bra utveckling. Min personliga tolkning är att Ericsson med outsourcingvågen fick ordning på de egna fabrikerna, fick dem att svänga in. Numera ligger de i framkant på många områden. Ett annat svenskt företag som är bra är Autoliv i Motala. Sen finns det otroligt många mindre som omsätter upp till 100 kanske 200 miljoner kronor som också är riktigt konkurrenskraftiga.

Men att han hamnade i elektronikbranschen var lite av en slump.

– De kallade fel person på anställningsintervjun, det fanns två Mattias Andersson.

Så med en utbildning i automation i bagaget flyttade han till Motala 1995 för att börja på Nokia som startat en jättefabrik i staden för att tillverka tv-boxar.

– Nokia blev en bra skola. De långa serierna gjorde att det vi såg som seriefel ser andra bara som ett symptom.

Dessutom satsade företaget en hel del pengar på att optimera produktionen.

– Nokias styrka var att de förstod att man genom en standardiserad design ökar processfönstret men samtidigt måste man ha en standardiserad process som tar emot designen.

Skräddarsytt eller konfektion?

Han jämför Ericsson med Nokia där det svenska företaget länge utvecklade alla komponenter på egen hand medan Nokia i större utsträckning använde standardkomponenter. Nokia var tidigt med att låta design och produktion hänga ihop.

– Men det där förstod man inte när man jobbade där utan först efteråt.

När det var dags att bilda familj flyttade han hem till Alfta och började arbeta på Elektrosystem. Ett och ett halvt år senare var det dags att prova de egna vingarna.

– Vi gjorde ganska stora framsteg på Elektrosystem och jag kände att eftersom jag klarade av det där så skulle jag kunna göra det i konsultform. Det var kul att prova och se hur långt det går att komma.

Boksluten från Mtek pekar rakt uppåt. Omsättningen landade på 4,4 miljoner kronor i fjol och än mer lär det bli i år.

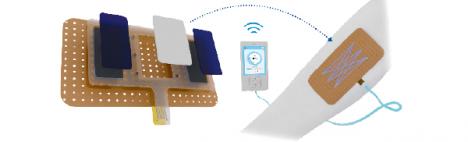

Systerföretaget Macer, som levererar mönsterkort, delar kvalitetstänkandet med Mtek.

– Hur vet du att du gör rätt? Att du får det mönsterkort du beställt? Och hur blir du bemött av din leverantör? För det har jag fått höra under alla år, ”den där dj-la mönsterkortsleverantören” har ställt till det igen.

Den saligen avsomnade intresseföreningen MQS, Mönsterkortskvalitet genom samverkan, försökte lösa problemet med att kommunikationen mellan kunderna och leverantörerna inte fungerade, att det som kunderna trodde att de beställde långt i från alltid var vad de fick.

– Det är en mogen bransch som är skapad av oss själva och som produktionstekniker såg jag ett behov av att säkra hela kedjan.

Precis som alla konkurrenter anlitar även Macer ett antal mönsterkortstillverkare i framförallt Asien som underleverantörer. En av skillnaderna mot konkurrenterna är att Macer gör all beredning i Sverige. Vilket ger möjlighet till snabba svar på svenska.

– Och hittar vi något fel i underlaget så återmatar vi det till kunden. Då har du bara ett underlag och kan byta leverantör om det blir problem. Vi vill inte hålla kunden som gisslan.

Det normala i branschen enligt Mattias Andersson är att fixar och justeringar inte förs tillbaka till kunderna utan stannar hos leverantören eller i fabriken. Det leder till att kunden har motsägande information vilket i sin tur gör det svårt att flytta produktionen om det uppstår problem.

Macer och Mtek lever i en form av symbios där bland annat produktionskunskapen i Mtek användas för att kontrollera designen av mönsterkorten hos Macer. Mönsterkortsfabrikerna har också bedömts utifrån Mteks ögon.

– Vi hanterar våra leverantörer på samma sätt som vi hantera kunderna på Mtek. Vi försöker få dem att lyfta sig, de ska vara leverantörer även i morgon.

Både Macer, som betyder lean på latin, och Mtek Consulting ägs av Mtek Holding som i sin tur ägs av Mattias Andersson. Båda bolagen har vuxit snabbt och Macer har under första halvåret i år levererat kort till cirka 9,5 procent av alla nya mönsterkortdesigner som gjorts i Sverige.

– Många uppfattar oss säkert som kaxiga men själv hoppas jag att ödmjukheten och servicegraden är vår främsta nyckel till kunderna.