Uppsalaföretaget Ångström Aerospace har utvecklat en byggsättsteknik som få andra i världen kan matcha. Basen är robusta viahål som är enkla att processa. Amerikanska Freescale är ett av flera halvledarföretag som uppvaktar den svenska uppstickaren.

Uppsalaföretaget Ångström Aerospace har utvecklat en byggsättsteknik som få andra i världen kan matcha. Basen är robusta viahål som är enkla att processa. Amerikanska Freescale är ett av flera halvledarföretag som uppvaktar den svenska uppstickaren.– Vi är en byggsättsspecialist och med vår byggteknik kan man göra nästan vilka inbyggda system som helst. Det gäller bara att vara kreativ, säger Fredrik Bruhn, vd och medgrundare av Ångström Aerospace (ÅAC).

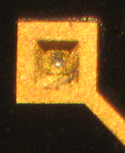

Företagets styrka är egentligen mycket, mycket liten. Nyckeln är en egenutvecklad mikrovia, alltså ett hål som man gör genom en kiselskiva, eller en skiva i något annat material exempelvis galliumarsenid, för att leda en signal igenom. Hålen krävs för att det ska vara möjligt att bygga elektroniksystem direkt på substratet, så kallad wafer-level-packaging.

Företagets styrka är egentligen mycket, mycket liten. Nyckeln är en egenutvecklad mikrovia, alltså ett hål som man gör genom en kiselskiva, eller en skiva i något annat material exempelvis galliumarsenid, för att leda en signal igenom. Hålen krävs för att det ska vara möjligt att bygga elektroniksystem direkt på substratet, så kallad wafer-level-packaging. Idag använder många stora halvledarföretag, såsom Intel, ST Microelectronics, IBM, AMD och Fujitsu, olika typer av mikovior i sin produktion. Men de är alla specialframtagna för tillämpningen.

– Det som är speciellt för våra vior är att de är otroligt robusta. Vi har hundra procent yield i ett universitetslabb – det är ”unheard-of”. Våra vior är dessutom lätta att processa och fungerar tillsammans med de flesta av dagens halvledarprocesser, säger Fredrik Bruhn.

FAKTA Ångström Aerospace finns i Uppsala Science Park, grundades år 2005, omsatte 20 miljoner kronor år 2007 och har 15 anställda. I fjol utsågs företaget till årets avknoppningsföretag av Ingenjörsvetenskapsakademien IVA och Connect Sverige.Utmärkelsen delade Ångström Aerospace med svenska Carponovum som skarvar tarmar. Nyligen fanns Ångström Aerospace med i Ny Tekniks och Affärsvärldens gemensamma lista över Sveriges 33 mest intressanta nya teknikbolag. |

– Våra vior har också fördelen av att kunna kombinera höga frekvenser och stora strömmar. Det gör att man kan bygga kraftfulla motordrivare i mikroskala om man exempelvis har ett inbyggt system som drivs av reläer eller motorer, säger Fredrik Bruhn.

För tillfället samarbetar ÅAC med ett flertal stora halvledartillverkare kring hur viorna kan användas i olika sammanhang. Tillsammans med Freescale och spinntronikforskaren Johan Åkerman på KTH har företaget bland annat sökt pengar från Stiftelsen för strategisk forskning (SSF) för att forska på hur man kan göra mycket avancerad packning av magnetiska RAM (MRAM).

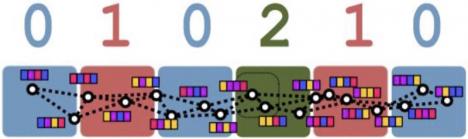

Orsaken till att Ångströms vior är så attraktiva att använda vid 3D-stapling är just att CMOS-processningen kan göras i förväg. Det hela går till så att halvledartillverkaren processar sina skivor som vanligt, därefter kör man skivorna i ett mems-foundry som skapar hålen och därefter lägger ett tunnfilmslager direkt på wafern som kopplar samman alla kiselbrickor.

Man skapar alltså adressbuss och databuss direkt på wafern i fabriken.

Först därefter sågas skivan upp i önskade delar. I Freescales fall handlar det om minnen. Vill man ha stora minnen kan man sågar skivorna i olika format, säg som matriser med 16 5 16 eller 8 5 8 kiselbrickor. Tillämpningen bestämmer vanligtvis formatet.

– Genom att vi lägger våra vior mellan de olika minnesareorna kan vi koppla ihop alltsammans på ett enkelt sätt. Tätare än så här går det inte att packa elektronik, säger Fredrik Bruhn.

Han förklarar att standardmåttet på deras viahål är 200 5 200 µm, eftersom det vanliga måttet mellan die på en kiselskiva är 400 µm. Men det går att göra vior med öppningar från 80 µm till 350 µm. De är metalliserade, vilket ger dem mycket låg resistans, i mW-området. Och som redan nämnts passar de i både högeffekts- som högfrekvenstillämpningar.

– Säg att du ska bygga en radar på ett kretskort och du behöver 10 kW. Då måste du också kunna kyla 10 kW, alltså tio spisplattor hemma på full effekt. Då krävs lite speciella trick när man ska stacka flera chips på varandra och det löser vi med vår teknik. Det är vi ensamma om att klara, säger Fredrik Bruhn.

Han nämner också att ÅAC tillsammans med Saab Microwave har i uppdrag från FMV att titta på hur man kan göra en miniatyrisering av framtidens Gripenradar.

– Detta har inte varit möjligt att göra tidigare. Frekvensområdet kan jag inte avslöja, men inom försvaret jobbar man med radartillämpningar från 8 GHz till 45 GHz.