Småföretagare, professor och innovatör. Etiketterna på Bertil Hök är många men själv håller han helst en låg profil och säger sig vara mer intresserad av problemlösning än att sälja resultaten. Hans senaste projekt handlar om att förbättra tekniken i alkolåsen.

Småföretagare, professor och innovatör. Etiketterna på Bertil Hök är många men själv håller han helst en låg profil och säger sig vara mer intresserad av problemlösning än att sälja resultaten. Hans senaste projekt handlar om att förbättra tekniken i alkolåsen.– Jag höll i den första snöbollen och har därför tillskrivits mer än vad som är min förtjänst.

Hur man än vänder och vrider på påståendet så har Bertil Hök som adjungerad professor vid Uppsala Universitet varit med om att få fram 18 doktorsavhandlingar i mikromekanik sedan forskningen startade i mitten på 80-talalet.

| Bertil Hök Född: Molkom, Värmland, 1947. Bor: I radhuslänga från 1945 beläget nära lasarettet i Västerås. Familj: Sambo Lisbeth Andersson, dotter Johanna. Karriär: Doktorerade 1975 i Uppsala, anställd Siemens-Elema 1975-80, Asea 1980-86, adjungerad professor i Uppsala 1984-2002, startade Hök Instrument 1986. Dold talang: Skrev tillsammans med professor Jan-Åke Schweitz förklaringen till ordet mikromekanik i Nationalencyklopedin. |

Ungefär samtidigt, 1986, sade han upp sig från Asea och startade Hök Instrument. Ett typiskt småföretag med två anställda som huserar i lätt bedagade lokaler på den nedlagda flygflottiljen F1 strax utanför Västerås.

– Firman har varit min mentala bas även om jag varit väldigt engagerad som adjungerad professor. Att det gått så bra att kombinera vill jag tillskriva de personer jag jobbat med.

Problemlösare i första hand

Någon imperiebyggare är han dock inte. Efter 20 år har Hök Instrument inte mer än två anställda och ett antal sensorbaserade produkter som utvecklats, tillverkats och sedan fasats ut. Ett faktum som inte verkar gräma Bertil Hök.

– Jag är mer intresserad av problemlösningen än att sälja.

Bertil Hök var 39 år när han startade Hök Instrument för 20 år sedan. Idag har han yvigt, grått hår, som får tankarna att gå till Albert Einstein.

– Småföretagandet tilltalar mig, det har blivit lite av en livsstilsfråga för min personliga del, man inbillar sig att man styr sitt eget yrkesliv.

Samtidigt har han ganska obehindrat vandrat mellan akademin i form av Uppsala Universitet och Mälardalens högskola, där han var adjungerad professor från 1984 till 2002, och sitt eget företag.

– Man måste se till att hålla isär egna uppdrag med arbetet som doktorandhandledare. I firman har jag valt att arbeta med begränsade områden och ha ett mindre antal kunder. Folk verkar ha svårt för att hålla många bollar i luften samtidigt men det är en förmåga jag är lite stolt över att jag har, säger han och ler.

Har blivit en arbetshäst

Forskningshypen kring mikromekanik dog för en fem, tio år sedan. Tekniken, som går ut på att miniatyriserade kiselkomponenter ersätter större mekaniska dito, har istället blivit en arbetshäst som det inte pratas särskilt mycket om utan som används i det fördolda.

Förutom accelerometern i krockkuddar hittar man mikromekaniska komponenter i allt från medicinteknisk utrustning till mobiltelefoner. I den senare sitter det numera mikromekaniska mikrofoner. Anser man att mikromekaniken även omfattar plastdetaljer som tillverkats genom till exempel replikering kan man också räkna in till exempel knappsatser till området.

Visionerna från mikromekanikens barndom om att integrera både sensorn och den tillhörande elektroniken på samma kisel har dock kommit på skam.

– De tillverkningsprocesser som används för att implementera mikromekanik är så väsensskilda från CMOS att det sällan lönar sig ekonomiskt att integrera.

Dyrt att utveckla produkter

Mikromekaniken har trots goda akademiska resultat genererat ytterst få företag. En orsak är kostnaderna.

– Det kräv tiotals, kanske hundratals miljoner kronor för att ta fram ett memschips och det är få tillämpningar som kan försvara det.

Förutom den höga kapitalkostnaden är tidshorisonten också en avskräckande faktor. Normalt krävs det en horisont på mellan fem och tio år, och det är få riskkapitalister som har det tålamodet.

En möjlig lösning på problemet som Bertil Hök framhåller är att bilda allianser.

– Jag tror på en typ av samarbete mellan olika parter där man blir duktig på sina olika områden. Man har en projektorganisation som inte är mer bindande än att man jobbar mot gemensamma projektmål men att var och en har olika utgångar.

Alkolås ska minska trafikdöden

Om det dessutom finns någon form av statlig delfinansiering innebär det en gemensam morot. Det är fallet med Hök Instruments största projekt för tillfället där företaget utvecklar en ny typ av alkolås tillsammans med bilsäkerhetsföretaget Autoliv och det Göteborgsbaserade forskningsinstitutet Imego. Moroten står Vägverket för i form av bidrag från forskningsprogrammet IVSS, Intelligent Vehicle Safety Systems, som syftar till att minska trafikdöden.

– Dagens alkolås har ett slaskigt användargränssnitt där man behöver blåsa i ett munstycke. Det är knöligt om det är många förare på samma fordon, dessutom är munstyckena lösa och försvinner lätt.

Förutom problemen med gränssnittet är de sensorer som används inte särskilt bra. Sensorerna är katalytiska vilket innebär att de reagerar på ett brännbart ämne som startar en kemisk process. Tekniken är känslig för föroreningar och måsta kalibreras varje halvår. Vilket inte fungerar för privatbilister.

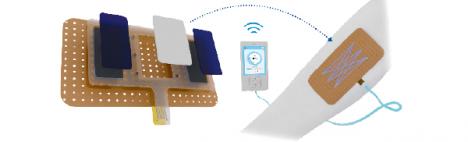

Tanken är därför att utveckla ett alkolås utan munstycke och med en sensor som inte behöver kalibreras.

– Vår roll är att ta fram prototyper och stå för en del uppfinnande.

Om ett knappt år ska det finnas fältprototyper men hittills har man kunnat konstatera att principen fungerar. Sensorn som används är IR-baserad och bygger på att det finns ett absorptionsband vid 3,4 µm för alkohol.

– Vi har lyckats bli av med munstycket, det går att blåsa på 30 centimeters avstånd.

Trixet är att förutom alkoholen också mäta koldioxid. Bakgrundskoncentrationen av koldioxid i luften är låg medan den i lungorna ligger runt 5,3 procent.

– Den varierar lite beroende på aktivitet och andra faktorer men förvånansvärt lite.

Koldioxiden ger avståndet

Genom att även mäta koldioxidhalten kan man räkna ut hur utspädd utandningsluften är och därmed hur långt från sensorn som personen som blåser befinner sig. Principen, som är patenterad, fungerar upp till 30 centimeter från sensorn.

Koldioxiden har ett absorptionsband vid 4,26 µm så genom att sätta in två olika filter går det att använda samma sensor för både alkohol och koldioxid.

Exakt vad alkolåset kommer att kosta är inte klart men det finns inget i mättekniken som är särskilt dyrt.

– Idag tar man 15 000 till 20 000 kronor för ett alkolås men det beror mer på att man lyckats bibehålla prisnivån från starten. Installationen i sig kostar inte mer än en tusenlapp när den görs i efterhand på en bilverkstad.

Billig produktion med mikromekanik

Även om det inte finns någon mikromekanik i sensorn kommer alkolåset ändå att innehålla mikroteknik i byggsättet som utgörs av polymerteknologi och något som gränsar till kisel. Bertil Hök vill inte avslöja några detaljer annat än att det bland annat handlar om replikering, samma teknik som används vi tillverkning av cd-skivor och ett billigare alternativ än mikromekanik.

Tekniken används av Uppsalaföretaget Åmic som startade som ett replikeringsfoundry 1998. Den ursprungliga affärsidén höll dock inte och företaget har därför ändrat kurs och satsat på den egna produkten kallad 4Castchip som utgående från ett blodprov snabbt kan konstatera om en patient har hjärtinfarkt eller inte.

Men att foundrytanken inte är dödfödd är Järfällabaserade Silex på väg att bevisa. Företaget, som tillverkar mikromekanikkomponenter på uppdrag, går visserligen fortfarande med förlust men växer så det knakar och har större delen av sina kunder i Silicon Valley.

Långa ledtider för medicinteknik

Ett av få exempel på riktigt lyckade svenska mikromekanikbaserade företag är Radi Medical i Uppsala. Företaget utvecklar bland annat sensorer för mätning av blodtrycket i hjärtats kranskärl. Den mikromekaniska trycksensorn har sina rötter i forskning på Uppsala Universitet som Bertil Hök var delaktig i.

– Den djupaste tillfredställelsen är att upptäcka att saker och ting man startat lever vidare av egen kraft. Det är en stor lycka i att se det, säger han och ler.