På kontoret är det Ethernet och TCP/IP som gäller för alla nätverksanslutna produkter, från datorer och skrivare till switchar och routrar. Men kommer man ut i industrin pågår fortfarande ett krig mellan olika fältbussar om vilken standard som ska används för att koppla ihop givare och ställdon med styrsystem och operatörspaneler. Det här är något som Halmstadsföretaget HMS Industrial Networks lever gott på.

På kontoret är det Ethernet och TCP/IP som gäller för alla nätverksanslutna produkter, från datorer och skrivare till switchar och routrar. Men kommer man ut i industrin pågår fortfarande ett krig mellan olika fältbussar om vilken standard som ska används för att koppla ihop givare och ställdon med styrsystem och operatörspaneler. Det här är något som Halmstadsföretaget HMS Industrial Networks lever gott på.| JÖRGEN PALMHAGER Befattning: Operativ chef Karriär: Började på HMS efter studierna på Högskolan i Halmstad. Född: 1968. Bor: Halmstad. Familj: Fru och tre söner. Fritidsintresse: Familj, hus, hem och viss motion. Dold talang: Duktig på matlagning – lagar för mycket mat. |

Företaget startade som en avknoppning från högskolan i Halmstad 1988 av Nicolas Hassbjer. Ett år senare kom Staffan Dahlström in och fjärde anställd blev Jörgen Palmhager som idag är operativ chef. Det tog dock några år innan den ursprungliga konsultverksamheten svängde in på dagens spår kring industriell kommunikation.

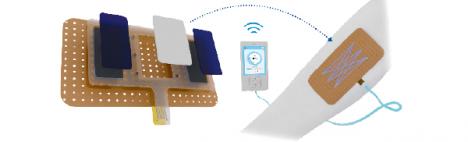

HMS lösning bygger på att alla industriella protokoll översätts till ett internt format. Kunderna anpassar sina produkter till HMS format och resultatet blir lite av en legolåda där kunderna på ett enkelt sätt får ett produktutbud som klarar alla de industriella nätverk, även kallade fältbussar, som HMS stödjer.

Idag handlar det om lite drygt 20 av de största standarderna inklusive Profibus, Device Net och olika varianter av industriellt Ethernet.

”Lego”-metoden fungerar så länge kunderna använder HMS standardprodukter men företaget erbjuder också skräddarsydda lösningar för att till exempel modifiera formatet på korten så att de bättre passar in i slutprodukten. Dessutom integrerar vissa kunder hela lösningen på sitt eget kretskort.

Prispressen motiverade en asic

Den första katalogprodukten kom 1995 och var stor som ett kreditkort, det vill säga 84 5 52 mm.

– Den produkten var väldigt framgångsrik men runt 2000 började vi titta på en efterföljare, säger Jörgen Palmhager.

Fältbussarna hade börjat bli en standardprodukt och med det följde prispress. Förutom att få ner priset och storleken ville HMS också gå från 5 V matning till 3,3 V för att minska effektförbrukningen.

– Vi tittade på FPGA:er och andra alternativ men vid den tidpunkten, i början 2000-talet, låg FPGA:erna inte rätt i pris.

För att nå målen blev det istället en asic som utvecklades med hjälp av ett amerikanskt designhus. Samtidigt tog man också steget från en 16-bitars styrkrets (H8S) till Coldfire, en 32-bitars processorkärna.

Asic:en tillverkas av taiwanesiska TSMC i en CMOS-process på 0,18 µm och lanseringen skedde 2004.

– Det börjar bli läge att titta på nästa generation snart, säger Jörgen Palmhager.

Men det är lång ifrån självklart att det blir en ny asic.

– Har man inte jättevolymer så finns det andra erbjudanden som är intressantare. För även om man inte går på den senaste processen, utan nöjer sig med kanske 90 nm, så kostar det en hel del.

Ett alternativ kan vara en FPGA och kanske göra en ”hård” variant för att sänka priset. En annan möjlighet är att använda någon form av systemkrets med processor och FPGA-logik som till exempel Cypress PIC-familj. Jämfört med en egenutvecklad asic så minskar det riskerna och kostnaden avsevärt.

Redan idag använder HMS en FPGA som komplement till den egna asic:en. Kombinationen behövs för att hantera alla de olika varianter av Ethernet som automationsindustrin anammat på senare år.

– Realtidskraven som kommer med Ethernet gör att det just nu är en rätt lämplig tidpunkt att titta på en ny generation.

Samtidigt ska man komma ihåg att de flesta industriella tillämpningar är mycket långsamma. Att stänga en ventil kan ta flera minuter. Cykeltiderna för att uppdatera alla noder i ett nätverk ligger för fältbussar på 1 till 10 ms. I kommande standarder kan det gå ned till 250 mikrosekunder.

Ska tåla en svetsbåge

Datamängderna är inte heller stora, det större paketen ligger på 256 byte. Däremot är kraven på determinism och störtålighet mycket stora.

– Tillförlitligheten är den stora grejen. I många produkter är det OK om de resettas och startar om men det får inte hända i ett industriellt nätverk, inte ens om det utsätts för störningar från en svetsbåge.

Förutom den egna asic:en sitter det alltid en bussdrivare på kortet och ut mot nätverkssidan finns någon form av isolation till exempel optokopplare eller en transformator.

De kontakter som används är av den robusta sorten och de upptar en ganska stor del av kretskortet i inbyggnadsprodukterna.

De kontakter som används är av den robusta sorten och de upptar en ganska stor del av kretskortet i inbyggnadsprodukterna.– En av de största utmaningarna vi har är korten ska klara stora potentialskillnader och att de uppfyller de industriella kraven avseende EMC och ESD-tålighet.

Korten testas enligt olika EN-standarder men eftersom HMS produkter normalt räknas som en komponent är de inte CE-märkta. Däremot får kunderna med testprotokoll som visar att de uppfyller kraven utan ytterligare skyddsåtgärder som till exempel skärmning.

Alla ingående komponenter är specificerade för temperaturområdet –40 till +85 men det innebär inte att den färdiga produkten klarar hela temperaturområdet. Normalt är de specificerade för 0 till 70 grader.

Uppfyller RoHS-direktivet

En annan aspekt som skiljer HMS produkter från konsumentelektronik är livslängden.

– Vissa komponenter som bara har en livstid på något år undviker vi även om de är vansinnigt billiga.

Men även ”industrikomponenter” går ur tiden så den produkt man lanserade 2004 är inte identisk med det som produceras idag. Dock får kunderna inte märka skillnaden.

En komponent som inte direkt går att byta ut är den egna asicen.

– Där jobbar vi med att göra prognoser och reservera produktionstid genom hela kedjan, säger Jörgen Palmhager.

HMS kort är blyfria och uppfyller kraven i RoHS-direktivet trots att industrielektronik egentligen är undantaget.

– Framförallt asiatiska och japanska företag frågade efter det. De har också egna listor på förbjudna ämnen som de frågar efter.

HMS har därför malt ner hela produkter för att exakt ta reda på vilka kemikalier produkterna innehåller.

– Vi ser fortfarande att våra kunder gör analyser för att se om det stämmer.

Men hårdvaran är bara en bit av erbjudandet.

– Det handlar om hur vi löser helheten, gör det industriellt robust, har rätt prestanda men också att vi utvecklar den så att den blir användarvänlig, har bra diagnostik och enkelt går att koppla mot styrsystemet.

Det mesta ligger i mjukvara

Att hårdvaran bara är en liten del avspeglar sig i utvecklingsavdelningen där ungefär 30 personer sysslar med projektledning, mjukvara och test medan det räcker med tio personer för hårdvaruutveckling.

– Vi har ett eget operativsystem och ovanpå det laddar man in protokollstackar och applikationsstackar.

Större delen av utvecklingsarbetet sköts i egen regi.

– Det är lite av ett kvalitetssignum och därför som kunderna kommer till oss. Det vi kallar för grundteknik som kommunikationsstackar och kretslösningar ska vi ha i huset.

De konsulter som man trots allt tar in tillför kompletterande expertis bland annat på mekanik, formgivning, testning och EMC.

– Utvecklingssidan är ett ständigt område för expansion så vi behöver anställa ett flertal personer.

Redan från början ingick det i HMS affärsidé att även tillverka de produkter som utvecklades.

– Många av kunderna var inte elektronikföretag, förklarar Jörgen Palmhager.

Tillverkar på tre ställen

Produktionen byggdes upp i liten skala med början 1992. Det handlade till att börja med om enkla hålmonterade kort för att så småningom bli ytmonterat och mer automatiserat. Idag har företaget en komplett fabrik i de ombyggda lokstallarna i Halmstad med drygt 130 anställda. Lokalen hyste tidigare en nattklubb men enda resterna av de föregående hyresgästerna är järnvägsspåren som slutar strax utanför panoramafönstren och en liten bardisk i ena hörnet av det jättelika fikarummet.

– I vår supplystrategi säger vi att vi ska anpassa våra produktionsenheter efter volym och flexibilitet vilket idag innebär tre fabriker. En egen, en underleverantör i Sverige för mellanserier och flexibilitet plus en i Kina.

Den egna fabriken gör det lätt att köra prototyper och att tillverka uppstartsserier. Dessutom ger den flexibiltet att hantera små serier. För långt ifrån alla de cirka 100 varianterna av korten plus cirka 200 kundanpassade produkterna går i några större volymer.

Som komplement anlitar man idag kontraktstillverkaren Enics med fabriker i bland annat Malmö och Kina. Då handlar det i första hand om lite större volymer av mogna produkter.

I fjol blev det ungefär 200 000 enheter åt 1 000 kunder världen över. Totalt har HMS därmed levererat över 1,2 miljoner enheter sedan starten.

Fördelar med egen produktion

Idag har den egna fabriken inga begränsningar även om automationsgraden inte är lika hög som hos en kontraktstillverare. HMS har alla processteg från hålmontering, ytmontering, lackning och testning.

– Vi brukar få frågor om varför vi har en egen fabrik. Och visst kostar det men det ger oss bästa möjlighet att utveckla produkter som är enkla att tillverka plus en trovärdighet och möjlighet att själva kunna styra kvalitet och hantera reklamationer.

För går produkten sönder i fält vill kunderna ofta veta vad som gått snett.

– Då är det viktigt att kunna ställa upp med en undersökning för att ta reda på vad som hänt. En annan orsak till att ha en egen fabrik är det gör oss bättre på att samarbete både med kunder och med vår EMS:are. Till exempel kan vi ta kvalitetsdiskussioner själva med kunderna utan att koppla ihop dem med EMS:aren, säger Jörgen Palmhager.

Just kravet på hög kvalitet är något som skiljer industriprodukterna från vanlig konsumentelektroniken. Dessutom jobbade HMS tidigt med japanska kunder som ofta har högre kvalitetskrav än europeiska. Garantitiderna ligger på tio år trots att miljöerna inte alltid är de bästa. Därför lackas många av korten för att skydda dem mot partiklar och aggressiva gaser. Däremot har man gått ifrån ingjutning vilket användes för en del produkter tidigare.

Än så länge passerar alla kort Halmstad.

– Vi gör viss slutmontering här men framförallt är det kvalitetsinspektion.