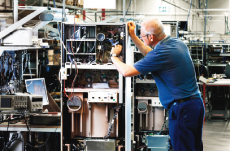

En liten fabrik långt upp i Norrland, kan det verkligen passa en global kontraktstillverkare som Sanmina? Svaret är ja, så länge den växer och genererar pengar. Dessutom har hela koncernen svängt från volymproduktion till avancerade produkter i kortare serier, en verksamhet som varit en paradgren i Örnsköldsvik sedan starten 1968.

En liten fabrik långt upp i Norrland, kan det verkligen passa en global kontraktstillverkare som Sanmina? Svaret är ja, så länge den växer och genererar pengar. Dessutom har hela koncernen svängt från volymproduktion till avancerade produkter i kortare serier, en verksamhet som varit en paradgren i Örnsköldsvik sedan starten 1968.Rötterna går tillbaka till Siemens fabrik för medicinteknikprodukter som EKG-system och respiratorer. År 1996 förvärvades fabriken av Essex, men såldes redan 2000 till amerikanska Sanmina.

– En tid hade vi åtta fabriker i Sverige. Idag är det bara vi kvar.

Att just Örnsköldsviksfabriken överlevde berodde på att den hade fokus på medicinteknik, en förhållandevis stabil marknad som inte påverkades särskilt mycket av IT-bubblan runt millennieskiftet när en stor del av telekomproduktionen lämnade Sverige.

Istället har fabriken så sakteliga växt. De 5 000 kvadratmeter som byggdes 1981 var fyllda till bristningsgränsen år 2008, när man adderade ytterligare 2 500 kvadratmeter. Även dessa var fullt utnyttjade framåt 2013, då ytterligare 2 500 kvadratmeter tillkom.

– Det är som i alla andra företag, man går till styrelsen och äskar pengar. Har man en bra affärsidé har det aldrig varit några problem att få igenom den.

Även om fabriken är liten i ett globalt perspektiv kan den dra nytta av den stora organisationens fördelar. Det underlättas av att alla Sanminas fabriker använder samma affärssystem från Oracle. Samordning gör att även en liten fabrik får volymrabatter på komponenter eller maskiner dessutom tillhandahåller koncernen verktyg för elektronisk dokumenthantering och för att skapa spårbarhet i produktionen (shop floor data collection).

Även om fabriken är liten i ett globalt perspektiv kan den dra nytta av den stora organisationens fördelar. Det underlättas av att alla Sanminas fabriker använder samma affärssystem från Oracle. Samordning gör att även en liten fabrik får volymrabatter på komponenter eller maskiner dessutom tillhandahåller koncernen verktyg för elektronisk dokumenthantering och för att skapa spårbarhet i produktionen (shop floor data collection).– Det här gör att det är förhållandevis lätt att flytta produktionen mellan olika enheter, säger Tord Berggren.

Därmed kan den svenska fabriken fungera som inkörsport för europeiska kunder som sedan har möjligheten att flytta produktionen till andra världsdelar när volymerna växer eller om produktägarna vill ha tillverkning närmare slutkunderna.

Omvänt kan fabriken ta emot produkter från andra fabriker i koncernen, till exempel äldre produkter som behöver modifieras för att vissa komponenter inte går att köpa längre.

På Siemenstiden var allt som tillverkades i Örnsköldsvik medicinteknikprodukter. Idag har det sjunkit till mellan 60 och 70 procent.

– Vi håller på med det mesta förutom telekom och fordon. Just fordonsindustrin har lite för höga volymer för att passa oss.

Mindre än hälften av kunderna är svenska, resten kommer från andra europeiska länder. Förutom ledningsgruppen och en svensk säljare får fabriken in uppdrag från de säljare som finns runt om i världen men som inte jobbar för någon specifik fabrik.

Koncernen har visserligen ytterligare en fabrik för medicinteknik på Irland, men den kör lite större serier vilket innebär att det inte finns någon direkt konkurrenssituation.

– Säljarna vet att vi är väldigt duktiga på det vi gör, små och medelstor medicintekniksystem.

Volymerna ska dessutom ligga på 50 till 15 000 stycken per år för att passa Örnsköldsvik.

Sedan år 2000 har fabriken producerat kompletta system som packas i en kartong tillsammans med instruktionsböcker, spänningskablar och andra tillbehör innan de skicka till kundens centrallager.

– Vi har över 20 produkter som packas upp först hos slutanvändarna.

Men allt är inte tillverkning, runt 100 av de 410 personer som fabriken sysselsätter arbetar med produktutveckling och produktionsanpassning.

– Det är viktigt att vi kan möta kunderna med hög kompetens så de törs lägga sin baby i våra händer.

Ingenjörsverksamheten handlar inte i första hand om nyutveckling utan om kostnadsreduktion, att se till att produkten kan fortsätta tillverkas även om vissa komponenter inte längre går att få tag på eller utveckla testprogram för korttest och funktionstest. Det behöver inte nödvändigtvis handla om elektriska tester utan kan också vara att kalibrera vätske- eller gasmängder.

Och räcker inte de egna resurserna till finns ingenjörscentra på olika håll i världen som kan hyras in för att täcka toppar.

– Tittar man framåt så fortsätter medicinteknikföretag och försvarsföretag att outcource sin produktion. De ligger långt efter telekomsektorn så det finns många som fortfarande tillverkar själva. Det här gör att jag känner hög tillförsikt inför framtiden, att vi kan växa och hitta nya segment, säger Tord Berggren.