Vill du testa en ny elektrolyt eller har du idéer på hur du kan förbättra anoderna eller katoderna i ett litiumjonbatteri? I Lifesizes pilotlina i Uppsala omvandlas forskningsresultat till fungerande battericeller.

Vill du testa en ny elektrolyt eller har du idéer på hur du kan förbättra anoderna eller katoderna i ett litiumjonbatteri? I Lifesizes pilotlina i Uppsala omvandlas forskningsresultat till fungerande battericeller.

– Våra kunder är framförallt grundforskare på universitet och institutioner, de behöver den här katalysatorn som pushar dem att ta nästa steg, plus att vi utbildar dem i vad det innebär att tillverka batterier, säger Josh Thomas.

Lifesize, eller egentligen LiFeSiZE, är en förkortning av Li, Fe, Si och Zero Emission det vill säga litium, järn, kisel och nollutsläpp.

Bolaget grundades år 2006 av Josh Thomas inför pensioneringen. Han var professor på Ångströmlaboratoriet i Uppsala där han byggt upp batteriforskningen. Idag är gruppen den största i Europa och leds av Kristina Edström.

Även om ett forskningsprojekt kan se lovande ut och resultera i patent är steget till den kommersiella världen stort. Batteritillverkning är ett hantverk där mycket kan gå fel när man ska omsätta och skala upp framgångsrika forskningsresultat i en kommersiell process.

– Det är många som inte är medvetna om alla detaljer, att det är så många steg innan man är klar med en cell, säger Henrik Eriksson.

Han har arbetat med batteritillverkning på batterigruppen vid Ångströmlaboratoriet under många år.

Josh Thomas har själv erfarenhet av svårigheterna.

– Jag var i Danmark runt millennieskiftet och brände mig. Framgångsrik grundforskning ledde till en lyckad produkt, men företaget kunde inte hänga med i marknadsutvecklingen.

– Jag var i Danmark runt millennieskiftet och brände mig. Framgångsrik grundforskning ledde till en lyckad produkt, men företaget kunde inte hänga med i marknadsutvecklingen.

Han syftar på Danionics som tillverkade egenutvecklade litiumjonbatterier till bland annat bärbara datorer mellan åren 1994 och 2005 innan verksamheten försattes i konkurs.

Mycket har hänt sedan dess och idag är litiumjonbatterier standardvalet för allt från mobiltelefoner till elbilar och batterilager men fortfarande finns mycket som kan förbättras.

– Altris är ett typiskt exempel och en kund till oss, men långt ifrån den enda, säger Josh Thomas.

Företaget är en avknoppning från Uppsala universitet med ambitionen att byta ut litium, kobolt, nickel och alla andra sällsynta och etiskt tveksamma ämnen i katoden mot natrium och järn. Inom kemin är Altris material känt som ”preussiskt vitt” och deras innovation är en ny metod som gör det billigt att tillverka i större kvantiteter.

Tillsammans med Lifesize har företaget fått pengar från Vinnova och Energimyndigheten för att ta fram de första prototyperna med det egenproducerade materialet.

En annan typ av kund för Lifesize är etablerade batteritillverkare som vill förbättra sina produkter på något sätt.

– Kunderna kan komma hit och skräddarsy det de vill ha, det kan vara en förbättrad elektrod, en separator eller en elektrolyt med nya tillsatser, säger Henrik Eriksson.

– Kunderna kan komma hit och skräddarsy det de vill ha, det kan vara en förbättrad elektrod, en separator eller en elektrolyt med nya tillsatser, säger Henrik Eriksson.

En tredje typ av kund är företag som har ett material som skulle kunna addera värde genom att ersätta något befintligt material. Ett bra exempel är järnbaserade katoder eftersom vi har gott om järn i Sverige.

– Det skulle vara kul om vi kunde medverka till utveckling av en mer oberoende svensk batteriindustri med egna tekniker och egna material, säger Josh Thomas.

Så när är det meningsfullt att vända sig till Lifesize?

– Någonting måste vara bättre och lika billigt eller billigare och lika bra.

Men det finns en aspekt som ofta glöms bort:

– Mängderna, folk har inte riktigt kläm på de enorma mängderna som behövs. För en forskare kan 10 gram vara jättemycket men det räcker inte långt om man ska göra ett tiotal batteriprototyper för att testa tekniken.

– Vi behöver något kilo och det ska vara reproducerbart, inte något som varierar från dag till dag.

Orsaken är att batterier är oerhört känsliga för variationer i alla ingående delar. Det kan handla om småsaker som man i förstone tycker är betydelselösa.

– Vi sökte under flera månader efter ett fel i processen i Danmark. Jag kommer fortfarande ihåg den dagen vi kom på att en tekniker använde samma borste till grafitanoden och katodbeläggningen. Det blev lite grafit på fel sida, säger Josh Thomas.

Visar det sig att den nya kemin fungerar måste det också finns en realistisk väg för att skala upp produktionen. Siktar man exempelvis på fordonsindustrin handlar det om hundratusentals ton per år.

– Världens årliga behov av fordonsbatterier idag om alla bilar vore elbilar skulle kräva elektrodbeläggningar enligt vår metod som sträcker sig till solen och tillbaka! Och då har vi inte tagit med lastbilar eller energilagring, säger Josh Thomas.

Ett önskemål är såklart att en ny kemi också ska vara miljövänlig även om det kan vara lite luddigt att definiera vad som är grönt.

– Det kan handla om att byta kobolt mot ett mer miljövänligt material.

En stor del av utvinningen av det mineral som används vid framställningen av kobolt kommer från Kongo, där det utnyttjas omfattande barnarbete i gruvorna. Även om det numera finns ett system för att certifiera mineralerna finns önskemål att ersätta kobolt med andra material, som dessutom förekommer i större mängder.

Lifesize har tidigare haft egna materialpatent men normalt är processutveckling inte en del i kundprojekten.

– Om vi skulle göra ett genombrott i produktionstekniken, då kan vi diskutera med kunden om en gemensam patentansökan.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Det publiceras massvis av vetenskapliga artiklar kring nya kemier men det är desto mer tunnsått när det gäller hantverket, hur man rent praktiskt går till väga för att tillverka cellerna. Och hur man optimerar processen. Josh Thomas tar elektrolyten som ett exempel:

– Hur mycket ska man fylla på? Tills det svämmar över? Sådana praktiska spörsmål är centrala för Lifesize aktiviteter.

Företaget ger också tvådagarskurser i batteritillverkning där deltagarna bland annat får kunskap om olika kemier.

– Det kommer cirka sex personer som lär sig exakt vad de olika processerna innebär. Allt är hands-on och deltagarna går hem med batterier som de tillverkat själva.

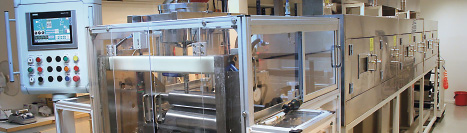

En batterifabrik i miniatyrDen har exakt samma steg som en storskalig, kommersiell fabrik men hos Lifesize är skalan helt annorlunda och nästan alla moment utförs manuellt.

Battericellerna ser ut som tjocka, silverfärgade tepåsar och tillverkas med en metod som utvecklats i Uppsala. Både Josh och Henrik är dock snabba med att påpeka att de först kallade dem för ”kaffepåsar”. Orsaken är att Lindvalls, stadens kafferosteri, för många år sedan sponsrade batteriforskningen med samma förpackningsmaterial som användes till kaffet, plastbelagd aluminiumfolie. Idag har företaget gått över till ett billigare plastalternativ. I ena rummet i den minimala fabriken finns coatern, en maskin som ser ut som en tryckpress och används för att belägga anoder och katoder på olika metallfolier. I det andra rummet förädlas anoder och katoder till battericeller. Hela processen är manuell och det tar i runda slängar en vecka att tillverka en sats på ett dussin celler. – Oftast använder vi aluminiumfolie till katoden och koppar till anoden, säger Henrik Eriksson. Valet av metall beror framförallt på vilket ämne det ska beläggas med. – Har du grafit i anoden måste det vara koppar eftersom man kommer ned så långt i spänning att aluminium reagerar med litium. Beläggningen, eller slurryn som det kallas på fackspråk, blandas i en speciell maskin med en omrörare som roterar med upp till 10 000 varv per minut. Dessutom finns olika ”vispar” att välja på för att materialet ska bli så homogent som möjligt. För att försäkra sig om att omrörningen är klar och att överföringen till metallfilmen blir jämn kontrollerar man bland annat viskositeten med en rheometer. När slurryn är färdigblandad hälls den ned i coatern där man monterat metallfolien och ställt in hur tjockt skiktet ska bli. Den belagda folien går sedan in i ugnen som har fyra sektioner där temperaturen rampas upp till cirka hundra grader innan den sänks till rumstemperatur. Normalt är hastigheten på folien en meter per minut men det går att köra upp till tio meter per minut. I det sista steget spolas den belagda folien upp på en rulle. När man kört ett lagom antal meter stoppas maskinen och man klipper av folien. – Sen vänder man på den och belägger andra sidan. Vill man inte ha en kontinuerlig beläggning går det att skapa sektioner. En färdig anod har vanligtvis runt 70 µm beläggning per sida medan katoderna är något tjockare. – Det beror på att katodmaterialet normalt har lite sämre kapacitet jämfört med anodmaterialet och elektroderna måste vara balanserade, säger Henrik Eriksson. Har man för lite plats för litium i anoden får man litiumplätering på ytan vilket degraderar cellen. Kapaciteten i katoden brukar därför vara minst 10 procent högre än i anoden för att uppnå en välbalanserad cell. När man har tillverkat en anodrulle och en katodrulle är det dags att förflytta sig till pilotlinan. Den är nyare än coatern och installerades för knappt tre år sedan. Första momentet består av att klippa upp anod- och katodrullarna i tio centimeter långa bitar. Därefter körs de i en varmmangel som håller ungefär hundra grader för att elektrod ytorna ska bli så jämna som möjligt. – Man vill ha samma avstånd mellan elektroderna över hela ytan. Dessutom kan man kontrollera porositeten i elektroderna genom att justera trycket mellan valsarna i mangeln. Nästa steg är att stansa ut elektroderna. Varje remsa på tio centimeter ger fyra elektroder. – Sen kommer vi till den roligaste delen av linan: en automatisk elektrodstacker. En hög med anoder placeras på ena sidan av stackern och en hög med katoder på den andra. Dessutom sätter man i en rulle med separatorfilm. Sedan är det bara att knappa in antalet elektroder man ska ha i cellen så plockar maskinen ihop en hög med omväxlande anoder och katoder som är åtskiljda av separatorn. Antalet elektroder varierar men det mesta man kört är 20 av varje. – Det är väldigt viktigt att den stackar elektroderna exakt, har du minsta förskjutning kan du få problem. Därefter är det dags att svetsa ihop anslutningarna som sticker ut från anoder och katoder (”tabbarna”) till varsin master tabb, som blir till batteriets minus och plus pol. Detta görs med ultraljud. Nästa steg är själva förpackningen. I förpackningsmaterialet av plastbelagd aluminiumfolie pressar man ned en lagom stor fördjupning och sedan lägger man ned stacken av anoder och katoder. Därefter viker och svetsar man ihop förpackningen, men lämnar en öppen sida att kunna fylla på elektrolyten. Det sker i en vatten- och syrefri handskbox fylld med ren argongas. Första steget är att vakuumtorka de öppna cellerna i en sluss. – Normalt gör vi detta vid 80 grader och lämnar dem i slussen över natten. Det är separatorn som sätter gränsen för hur hög temperaturen kan vara. Den består av en porös plastfilm. Går man över 80 grader blir plasten för varm och porerna sluter sig, då försvinner transportvägen för litiumjonerna. Därefter är det dags att fylla på med elektrolyten och sedan placeras de öppna cellerna i en kammare där man masserar in elektrolyten i separatorns porer genom att omväxlande skapa vakuum och sedan släppa ut det. – Skulle man bara förlita sig på kapillärkrafterna skulle det ta väldigt lång tid. Det sista steget i pilotlinan sker också i handskboxen. Man svetsar igen sidan där elektrolyten fylldes på. Men ännu är cellerna inte klara att skickas till kunden. Först måste de formeras, det vill säga laddas och laddas ur ett antal cykler. Under processen sväller förpackningarna upp på grund av den gas som bildas. I det absolut sista steget klipps förpackningen upp i ena hörnet så att gasen kan pysa ut varefter förpackningen svetsas ihop. Nu kan cellerna levereras till kunden eller så sköter Lifesize testningen. |