Kapslar som spricker och kretsar som slutar att fungera kostar skjortan för elektronikindustrin. För att få kontroll på felen satsas alltmer pengar på test. Med värmetåligare material och bättre modeller för feluppskattning skulle felen och testkostnaderna minska, medan livslängden förlängas.

|

| Att kretsar går sönder beror ofta på att de värmerelaterade spänningarna på kretskortet blivit för stora. |

- Att blanda olika material som keramik, polymerer, metall och glas gör det svårare att skapa konstruktioner med hög tillförlitlighet, säger Johan Liu, professor i elektronikproduktion på Chalmers tekniska högskola.

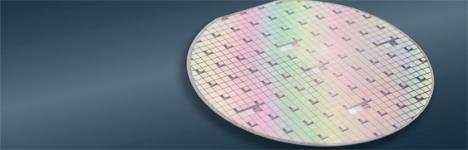

Olika ämnen har varierande värmerelaterade utvidgningskoefficienter, CTE, vilket gör att de expanderar olika mycket och åt olika håll när det blir varmt varvid spänningar uppstår. Om spänningen blir för stor leder det till att kretsar spricker, lodanslutningar ger vika eller att fyllnadsmaterial deformeras.

Ett sätt att lösa problemet är att använda material med bättre termiska egenskaper som inte expanderar så mycket när de utsätts för värme. Enligt Johan Liu finns det inga tekniska hinder för en övergång till material med lägre CTE-värden. Man kan till exempel använda värmehärdiga plaster som exempelvis LCP, Liquid Crystal Polymers, som bärare i kretskort i stället för laminat. LCP har en utvidgningskoefficient som ligger så lågt som 4-5 ppm/°C, vilket ger ungefär samma expansionsegenskaper som kisel. Ett annat alternativ är keramik, som redan används i viss omfattning.

Ett sätt att lösa problemet är att använda material med bättre termiska egenskaper som inte expanderar så mycket när de utsätts för värme. Enligt Johan Liu finns det inga tekniska hinder för en övergång till material med lägre CTE-värden. Man kan till exempel använda värmehärdiga plaster som exempelvis LCP, Liquid Crystal Polymers, som bärare i kretskort i stället för laminat. LCP har en utvidgningskoefficient som ligger så lågt som 4-5 ppm/°C, vilket ger ungefär samma expansionsegenskaper som kisel. Ett annat alternativ är keramik, som redan används i viss omfattning. Nackdelen med de värmehärdiga materialen är att de kostar mer.

- Förutom kostnadsaspekten är hindren främst relaterade till infrastrukturen inom industrin. Volymtillverkningen baseras idag på laminatteknik med metallplätering och stora paneler, vilket inte passar lika bra för andra material som LCP och keramik, säger Johan Liu.

Testkostnaden kan minskas

Han tror att det kommer att bli vanligare att använda material med bättre värmeegenskaper i framtiden. Däremot är det svårt att avgöra hur och när dessa kommer att hitta sin plats i volymproduktionen.

Men tillförlitlighen hos kretsarna skulle även kunna bli bättre om man utvecklade bättre modeller för feluppskattning och kvalitetskontroll. Idag satsar elektronikbranschen på omfattande och mycket dyrbara testrutiner för att försäkra sig om att komponenterna håller vad man lovar.

Men enligt Johan Liu skulle man inte behöva testa så mycket som man gör idag om man hade bättre feluppskattningsmodeller för att bedöma komponenternas tillförlitlighet.

- Bra modeller gör det lättare att förutspå hur stor andel av alla kretsar som riskerar att vara defekta. Vet man det kan man i större utsträckning göra slumpmässiga test och slipper att kategoriskt testa komponenter i onödan, säger han.

Problemet med dagens modeller är att de inte är anpassade efter rätt simuleringsförhållanden. Det är svårt att ta fram nya varianter och de flesta använder därför modeller som utvecklats inom militärindustrin. De standardmässiga mekanismer som beskriver hur fel uppkommer inom militär elektronik används alltså idag inom industri- och konsumentelektronik. Men för att göra relevanta felmodeller på en specifik produkt måste man titta på vilka slags felmekanismer som uppkommer i de tillämpningarna.

- Det är alldels för vanligt att industrin inte tänker på detta när de gör felsimuleringar, säger Johan Liu.

Nya modeller på väg

Forskningsvärlden jobbar på att komma till rätta med problemet. En av dem som kommit en bra bit på väg är Jianmin Qu på Georgia Institute of Technology i Atlanta. Han jobbar med att ta fram nya modeller för feluppskattningar. Hittills har han främst tittat på termomekaniska orsaker och har studerat parametrar som temperaturintervall, hålltider och materialval. Tanken är att modellerna ska kunna anpassas för olika tillämpningsområden.

- Kommande generationer av elektronikkapslar kommer att ha tiofalt högre krav på tillförlitlighet jämfört med idag. Det gör att relevanta modeller kommer att spela en viktig roll om inte testkostnaderna ska bli orimligt höga, säger Jianmin Qu.

Lisa Ringström