| Förenas med värme och spänning Anodisk bondning mellan kisel och glas är en välkänd process. Idag använder många företag tekniken för att förbinda hela glasplattor mot kisel. Glaset fungerar då som en sorts lock för olika sensortillämpningar. Tekniken går till så att man lägger en spänning över kislet och glaset, där kislet är positivt förspänt. Natriumjonerna i glaset rör sig då från kisel-glas-fogen mot katoden. Därmed blir det ett överskott av syrejoner vid fogen som i sin tur binder sig samman med kiseljoner. Resultatet är en oxidationsprocess som binder samman glaset med kislet. Vanligtvis är glasplattan som används runt 500 μm tjock. Det kräver en spänning på mellan 600 och 1 000 V samt en temperatur på runt 400°C. Genom att göra glasskiktet tunnare kan emellertid spänningen skruvas ner. Imego har lyckats bonda två kiselplattor mot varandra med ett glasmönster som enbart är 10 μm högt, vilket krävde en spänning på 200 V. |

För att råda bot på detta har forskningsinstitutet Imego i Göteborg som intention att ta fram en ny byggsättsplattform. Vision är att snabbt och enkelt kunna baka samman elektronik och sensorer i samma kapsel.

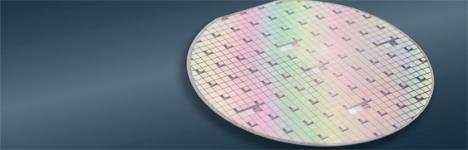

- Tanken är att vi med anodisk bondning ska kunna binda samman sensorstrukturer i kisel med LTCC-material på wafernivå. Först när bondningen är klar sågas skivan upp i enskilda komponenter, säger Katrin Persson, projektledare på Imego.

- Tekniken gör att man skulle kunna bygga sensorer och elektronik i en kapsel som sedan exempelvis kan flip-chip-monteras på ett kretskort.

Hittills har Katrin Persson och Sofie Bohman, som också jobbar i projektet, lyckats förbinda glaskeramikkompositen LTCC (low temperature co-fired ceramic) mot kisel med hjälp av ett tunt glasskikt. Och det är de ensamma i världen om att klara.

Problemet har dock varit att fogarna spricker under avsvalningen. En trolig orsak är att LTCC-bärarens utvidgningskoefficient spökar när temperaturen stiger. Glaset kräver nämligen 400°C för att bonda, medan LTCC-substratet inte är specificerat över 300°C. Ett annat dilemma är att LTCC har en vågig yta. Det gör att glasmönstret måste göras tillräckligt tjockt (högt) för att ansluta mot kislet.

Demonstrator i sikte

För att kunna studera en faktor i taget vid utvecklandet av tekniken har projektgruppen jobbat med att anodiskt bonda kisel-mot-kisel under senaste året med lyckat resultat. Andra har visserligen tidigare förbundit glasplattor mot kiselskivor med anodisk bondning men det nya för Imego är att man lagt ut glaspasta i ett rutmönster och sedan lyckats bonda ihop två kiselskivor.

- För oss har bondningen kisel-mot-kisel enbart varit ett steg mot bondning kisel-mot-LTCC, men skulle vi hitta tillämpningar för tekniken kommer vi att vidareutveckla den, säger Katrin Persson.

Att Imego vill ha LTCC som bärare beror på att materialet både kan utgöra en stabil mekanisk och elektrisk förbindning ner mot kretskortet.

Materialet kan nämligen fungera som en komplett infrastruktur till sensorn med ledare, vior och begravda passiva komponenter. En del av sensorns funktioner kan på så sätt implementeras i LTCC-bäraren samtidigt som det går att få elektrisk förbindning var som helst på sensorn. För biologiska och kemiska tillämpningar kan LTCC-bäraren fungera som gränssnitt för gaser och vätskor till sensor.

|

LTCC-substratet kan fungera både som mekanisk och elektrisk förbindning av sensorfunktionerna ner mot kretskortet |

Nu står projektet inför att återigen börja använda LTCC som substrat. Målet är att ta fram en demonstrator som visar att tekniken fungerar. Nya 3-tumsskivor ligger i labbet, liksom en ny glaspasta som ska tryckas på.

- Vi har letat upp ett japanskt

glas som bondar vid rumstemperatur och låg spänning, säger Sofie Bohman förhoppningsfullt.

Eget företag lockar

Visserligen finns det andra sätt att närma sig lösningen, som exempelvis att försöka hitta ett LTCC-substrat med lägre termisk vidgningskoefficient och specificerat vid

400°C eller att enbart värma lokalt vid fogarna, men båda dessa är krångligare än att försöka byta till annat glas. Alternativen får därför vänta på att eventuellt lyftas fram i ett senare skede.

- Det som driver oss är förhoppningen om att starta ett eget företag, säger Katrin Persson.

I en undersökning som Imego gjort har det också visat sig att metoden väcker intresse hos investerare. Även om ingen är villig att öppna plånboken just nu. De vill först se att tekniken fungerar. Kanske blir en demonstrator lösningen.

Anna Wennberg