Fräser fram mönsterkortet

Fräser fram mönsterkortet

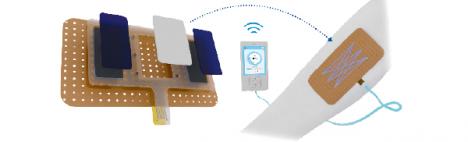

Precis som laserskrivarna revolutionerade kontorsarbetet vill uppstartsbolaget DP Patterning i Norrköping förändra synen på tillverkning av flexibla mönsterkort, antenner och andra produkter som består av ett tunt ledarlager på en flexibel bärare. Företagets kommande ”kontorsmaskin” kan ersätta dagens storskaliga etsteknik.  |

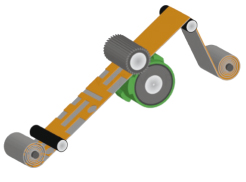

| Substraten tillverkas i en rulle-till-rulleprocess på samma sätt som i ett tryckeri. Råvaran är en bärare av plast eller papper med ett ytskikt av koppar eller aluminium. Som en tumregel är bäraren 36 µm tjock medan det ledande skiktet är cirka 10 µm. Substraten tillverkas genom att bärare och ledskikt lamineras ihop eller genom förångning av ledarskiktet på bäraren. En svensk tillverkare av substrat är Skultuna Flexible. Själva mönstret skapas av en kliché som valsas mot substratet. Det är samma typ av kliché som vanliga tryckerier använder och de kostar några hundra kronor per styck. Den del av substratet som pressas upp av klichén avlägsnas med en snabbt roterande fräs. Noggrannheten i mönstret bestäms bland annat av tjockleken på substratet och om ledarlagret är koppar eller aluminium. Det senare är mjukare och därmed enklare att bearbeta noggrant. Ytterligare en faktor som påverkar noggrannheten är hastigheten i maskinen. Som en tumregel går det att göra ledare med ett centeravstånd ner till 1 mm. Avståndet mellan ledarna måste vara minst 0,15 mm och ojämnheten i kanten, det som i en etsprocess definieras som över- eller underets, ligger på 0,025 mm. – Det är hela tiden en balans mellan de olika parametrarna. Vi har gjort linjer neråt 30 µm med förångat material på tunnare bärare. |

Han kom in som vd för DP Patterning för ett drygt år sedan med uppdraget att få igång försäljningen av den billiga produktionsteknik som utvecklats av Acreo. Den maskin som forskningsinstitutet haft sedan 2007 skulle teoretiskt kunna tillverka över en miljard mobiltelefonantenner på bara två månader.

– Det kommer aldrig att hända att all världens tillverkning skulle hamna hos oss så jag vände på affärsidén. Vi ska inte tillverka åt andra utan sälja maskiner.

Dessutom ska maskinen skalas ned till en billigare ”kontorsvariant” för substrat som är fem till tio centimeter breda. Det kommer också att finnas en större modell som klarar 20 till 40 cm breda substrat.

– Det är jättelönsamt att köra även små serier på 500 kort om man tittar på ställkostnader och avskrivningen på den mindre maskinen.

Tekniken kan användas även för att göra hårda mönsterkort med ett eller kanske flera lager om man laminerar dem till en hård bärare.

– Men vi ser också andra, icke elektriska tillämpningar. Vi har ett par förfrågningar och håller på att experimentera tillsammans med en kund.

Exakt vad det handlar om vill, men får inte, Björn Wasell berätta.

Till det yttre ser maskinen ut som en tryckpress men i själva verket fräser den fram mönstret med en hastighet på 50 till 150 meter per minut. Mer om tekniken i rutan nedan.

– Idag använder man etsning för den här typen av produkter, det är långsamt, dyrt och inte särskilt miljövänligt.

Istället skulle mönsterkortsföretag, elektroniktillverkare och andra som har behov av flexibla mönsterkort kunna ha egna maskiner och tillverka skräddarsydda kort på samma sätt som man skriver ut på den lokala skrivaren istället för att gå till ett tryckeri.

– Substratet är en standardprodukt. Det används bland annat till medicinteknik och till förpackningar i livsmedelsindustrin. Det kostar inte många ören.

Den maskin som finns i Norrköping har bevisat att tekniken fungerar men går inte att tillverka och sälja som den är. DP Patterning har fått en dryg miljon från Vinnova inom Forska&Väx-programmet, för att göra den produktionsmässig.

En viktig del i det arbetet är att förbättra noggrannheten i fräsdjupet.

– Det handlar om någon mikrometer i noggrannhet. Det ska vara klart senast om ett år, säger Björn Wasell.

Den mindre maskinen förväntas kosta strax under en miljon kronor medan de större kostar två till tre gånger mer.