PRODUCTRONICA På Productronica för två år sedan visade israeliska Nano Dimension en prototyp av Dragonfly 2020, en maskin som tillverkar mönsterkort med inkjetteknik. På årets mässa var det premiär för den kommersiella modellen.

PRODUCTRONICA På Productronica för två år sedan visade israeliska Nano Dimension en prototyp av Dragonfly 2020, en maskin som tillverkar mönsterkort med inkjetteknik. På årets mässa var det premiär för den kommersiella modellen.

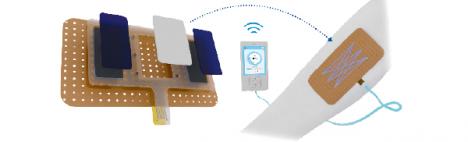

Dragonfly 2020 är inte tänkt att ersätta vanliga mönsterkortsprocesser utan ska ses som en möjlighet att snabbt tillverka prototyper eller mönsterkort som inte går att göra med konventionella processer.

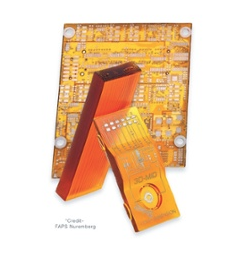

Mycket av tekniken i den kommersiella modellen är ändrat eller förbättrat men principen är densamma: maskinen skriver ut korten lager för lager med hjälp av inkjetteknik.

Varje lager är mellan 3 och 5 µm. Det ena materialet utgör bärare och det andra är ett silverhaltigt material som används för ledare. Även det är förbättrat.

– Förra gången sade jag att de gått i samma dagis, nu skulle man kunna säga att de gått i samma skola, säger Simon Fried som är medgrundare och affärsutvecklare.

De två materialen är därmed kompatibla med varandra vilket bland annat innebär att man inte behöver oroa sig för att korten exempelvis delaminerar i varmluftsugnen när komponenterna ska lödas fast.

Den nya modellen ryms inte längre på skrivbordet vilket bland annat beror på att materialbehållarna blivit betydligt större och att det finns utrymme för att stoppa in fler funktioner framöver. Dessutom har maskinen blivit enklare att sköta. En sak som bidrar till det är att förbrukningsmaterialen fått en betydligt längre hållbarhet, förbättrad till ett halvår.

– Vi tillverkade 16 stycken av den första modellen och har lärt oss mycket av pilotanvändarna.

Två av de tidiga kunderna är kontraktstillverkaren Jabil och universitetet i Sydney. De använder maskinen på delvis olika sätt. Jabil har den för att snabbt få fram prototypkort eller tillverka korta serier medan forskarna i Australien bland annat testat möjligheten att bygga en elektromagnet i tre dimensioner på ett sätt som inte är möjligt med andra tekniker.

– De använder den mer som en 3D-skrivare.

Ytterligare en anledning till att skaffa maskinen är att konstruktionen inte behöver lämna huset, en aspekt som framförallt uppskattas av militären.

– Behöver man bara 20 eller 30 kort per år är det också ett intressant alternativ, säger Simon Fried.

– Behöver man bara 20 eller 30 kort per år är det också ett intressant alternativ, säger Simon Fried.

Byggytan är maximalt 20 x 20 centimeter och det finns egentligen inga begränsningar för antalet lager eller höjden men normalt handlar det om några millimeter.

I och med att det inte finns någon armering – som i FR4-korten med glasfiberväv – går det inte att göra hur tunna kort som helst eller att använda dem som flexkort där de böjs upprepade gånger.

Det är dock fullt möjligt att göra en större design där ett par delar är tjockare och fungerar som bärare för komponenter medan tunnare partier binder samman dem på samma sätt som i en flex-rigidlösning. Därmed slipper man kablage vilket ger en kompaktare lösning.

Hur lång tid det tar att skriva ut ett jobb beror både på stoleken och antal lager men också på hur mycket ledare det är. Orsaken är att plasten går att härda snabbt med UV-ljus medan silverlösningen kräver IR-ljus för att smälta ihop.

– Ett mindre kort med fyra ledarlager tar sju, åtta timmar att skriva ut medan ett stort kort med mycket silver kan ta 15 till 20 timmar.

Det största kortet som hittills tillverkats har 16 ledarlager.

Dragonfly 2020 kostar runt 2,5 miljoner kronor. Det finns inget officiellt pris på materialen. Plasten ska dock kosta ungefär lika mycket som annan plast för 3D-skrivare medan det silverhaltiga materialet är betydligt dyrare.

Priset för ett kort beror därför på hur mycket ledare det har, men ett mindre kort kan kosta runt 10 dollar medan ett mer komplext kort med många ledarlager kan gå på 200 dollar.

Sedan förra Productronica har Nano Dimensions vuxit från 35 till 100 anställda. Företaget, som är börsnoterat, har tagit in cirka 47 miljoner dollar i riskkapital.