Hjärtat håller liv i pacemakern

Hjärtat håller liv i pacemakern

Järfällaföretaget Silex, som tillverkar mikromekaniska kretsarna till kunder världen över, har fått ett prestigeuppdrag i forskarvärlden. Företaget leder ett nystartat EU-projekt med mål att utveckla autonoma moduler som är självförsörjande på energi – moduler som i framtiden bland annat ska kunna ersätta batteriet i minimala pacemakrar placerade inuti hjärtat.Smart-MemphisProjektet smart-MEMPHIS, som sorterar under EU:s forskningsprogram Horizon 2020, har i uppgift att undersöka hur energiskördning kan användas för att driva minimalt invasiva pacemakrar, men också göra flygplan säkrare.Det svenska mems-foundryt Silex är koordinator för projektet, som hade kick-off i januari, löper över 3,5 år och har en budget på drygt 75 miljoner kronor. EU står för hela kostnaden. Nio partners ingår i projektet, varav fyra från Sverige: Acreo i Göteborg, Chalmers, Linköpings Universitet liksom Silex. Övriga deltagare är den franska pacemakertillverkaren Sorin, franska Vermon som bland annat tillverkar ultraljudsgivare, den tyska testutrustningstillverkaren aixACCT, det tyska forskningsinstitutet Fraunhofer IZM i Berlin samt den finska kommersialiseringskonsulten Spinverse. |

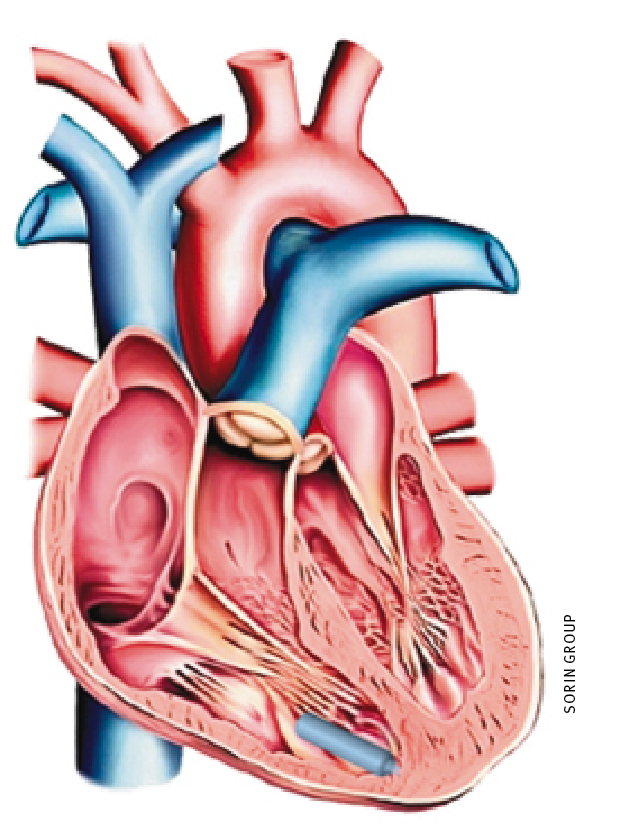

− Det nya som kommer är att man inte behöver operera in en pacemaker. Istället går man in med minimal invasiv kirurgi i lår eller höft och tar in en mycket liten leadless pacemaker den vägen för att sedan placera den direkt i hjärtat, förklarar Thorbjörn Ebefors, teknikchef på Silex.

Men även dessa supermoderna och extremt små pacemakrar i form av en liten titankapsel som bara är en kubikcentimeter stor har ett batteri som gör att de måste bytas ut cirka vart tionde år. Just detta ska EU-projektet smart-MEMPHIS sätta fingret på.

− Inom projektet ska vi göra en väldigt liten kraftmodul som motsvarar batteriet i en pacemaker. Modulen kommer att bestå av tre delkomponenter, en lagringsenhet, en energiskördare och en powermanagementkrets, som sedan ska levereras till pacemakertillverkare som ersätter batteriet med denna, förklarar Thorbjörn Ebefors.

Den lilla kraftmodulen kommer att bli lite av ett svenskt hantverk, där en del av grundarbetet redan gjorts inom det Vinnovafinansierade projektet SEHPMET (Smart Energy Optimization via Energy Harvesting utilizing new Swedish Piezo MEMS Technology).

− Men själva mems-konstruktionen och test-setup måste modifieras för de betydligt tuffare krav som ställs när man ska skörda energi inne i ett hjärta än ur ett roterande lastbilsdäck som i Vinnovaprojektet.

En utmaning är just de låga energinivåerna som ska skördas.

När hjärtat pumpar ut blodet i kroppen slår det med lite drygt en 1 Hz och genererar cirka en watt. Energin som kraftmodulen ska skörda ligger i området mellan några µW till 0,1 mW och härrör från vibrationsenergin som skapas av hjärtat när det slår.

− Olika delar av hjärtat rör sig med olika frekvenser. Det handlar om ett ganska stort frekvensspektra från 1 Hz upp till 100 Hz, där vi siktar på att skörda energi från de högre frekvenserna, eftersom mems-strukturen blir mer ömtålig vid låga frekvenser.

Inom ramen för projektet arbetar Silex med att skapa det optimala piezoelektriska materialet, alltså det PZT-material som ska omvandla hjärtats vibrationer till elektrisk energi. Här handlar det om att nå hög verkningsgrad mellan mekanisk och elektrisk energi samtidigt som materialet måste förbli stabilt under väldigt lång tid.

Acreos uppgift är att konstruera själva memschipet.

− Vi ger Acreo vårt tillverkningsflöde, så att de kan designa för produktion. För vi blandar oss aldrig i konstruktioner, eftersom det är våra kunders IP, påpekar Thorbjörn Ebefors.

− Vi ger Acreo vårt tillverkningsflöde, så att de kan designa för produktion. För vi blandar oss aldrig i konstruktioner, eftersom det är våra kunders IP, påpekar Thorbjörn Ebefors. När väl konstruktionen är klar ska Silex tillverka memschipet. Därefter går det tillbaka till Acreos testlabb i Göteborg, där det sätts på en skakbänk som simulera hjärtats pulser – allt för att se hur mycket energi som kan alstras. I detta utvecklingsarbete är även tyska aixACCT med och tar fram testutrustning.

Likaså ska aixACCT utveckla så kallad Wafer-level-poling-utrustning. PZT-material innehåller dipoler och för att få materialet piezoelektriskt måste ett elektriskt fält läggas på för att rikta upp dipolerna i en viss riktning. För att effektivisera detta steg ska aixACCT bygga testutrustningar som kan sköta polariseringen på skiv- istället för komponentnivå.

Av de andra två delkomponeterna har Chalmers i uppgift att utveckla lagringsenheten. Det handlar om superkondensatorer med kolnanofiberbaserade elektroder som ska ha tillräckligt liten formfaktor för att rymmas i den lilla kraftmodulen. Även här ska aixACCT var med och hjälpa till att mäta och utvärdera komponenterna som tas fram.

Parallellt med detta jobbar Linköpings universitet med att konstruera asicen som ska sköta effekthanteringen (power management) i modulen. Här är utmaningen att få till elektronik som kan arbeta mycket energieffektivt vid låga spänningar. Kretsen får inte förbruka mer än runt hälften av vad kraftmodulen väntas skörda. Asicen tillverkas av ett foundry utanför projektet.

För att kraftmodulen ska bli tillräckligt liten måste även helt ny kapslingsteknik anammas.

Traditionellt packas mems- och elektronikchip sida vid sida, vilket är utrymmeskrävande. Nu ska allt istället byggas på höjden med hjälp av en kapslingsteknik som Fraunhofer i Berlin utvecklat i samarbete med bland annat Infineon.

I stort innebär det att man skapar stora paneler som memschipen byggs in i och lika stora paneler som asicarna byggs in i. Därefter kopplar man ihop kretsarna i en vakuuminsluten 3D-lösning.

− Det här är ett helt nytt sätt att paketera elektronik på. Genom att panelerna är så stora går det att skapa en mycket kostnadseffektiv 3D-lösning. En del minnestillverkare har använt liknande teknik tidigare, men då på skivnivå.

När projektet går mot sitt slut, år 2018, är planen att en leadless pacemakerprototyp med en piezo-memsbaserad energiskördningsmodul ska finnas framme för testning. Franska Sorin utvecklar pacemaker-asicen för detta, likaså äger företaget själva pacemaker-tillämpningen.

Men tekniken som utvecklas inom projektet kan mycket väl nyttjas i alla typer av trådlösa sensornät där det finns vibrationsenergi i någon form som kan skördas. Därför ingår det även att demonstrera en industritillämpning: ett trådlöst sensornät för så kallad strukturell hälsoövervakning (Structural Health Monitoring, SHM).

SHM är en process för att upptäcka förändringar i material eller komplexa strukturer, till exempel mikrosprickor i flygplansvingar.

− För att visa detta ska en labbdemonstrator med inbyggda sensorer i kompositstruktur som kan användas för att detektera sprickor med hjälp av ultraljudssensorer tas fram inom projektet, förklarar Thorbjörn Ebefors.

Franska Vermon utvecklar kommunikationskretsarna i demonstratorns trådlösa sensornätverk.