För ett år sedan köpte amerikanska II-VI Kistaföretaget Ascatron, som utvecklar epitaxistrukturer för kraftkomponenter i kiselkarbid liksom egna kretsar. Därmed adderade II-VI en viktig pusselbit i sin tillväxtstrategi. Nu skalas verksamheten i Electrumlabbet upp, och fler anställs.

För ett år sedan köpte amerikanska II-VI Kistaföretaget Ascatron, som utvecklar epitaxistrukturer för kraftkomponenter i kiselkarbid liksom egna kretsar. Därmed adderade II-VI en viktig pusselbit i sin tillväxtstrategi. Nu skalas verksamheten i Electrumlabbet upp, och fler anställs.

– Jag personligen tycker att det som skett en väldigt bra utveckling. Vi har hamnat i en jättebra miljö hos ett bolag med ambitionen att självt tillverka det vi gör, säger Christian Vieider, fd vd på Ascatron, numera II-VI:s chef över verksamheten i Kista.

Sedan Ascatron hamnat hos II-VI har flera delmål som rör företagets expansion inom kiselkarbid radats upp.

|

| Christian Vieider |

– Ett är att kunna erbjuda större mängder skivor med SiC-epitaxi redo att processa kretsar på. Då kan alla typer av kraftkretsar tillverkas, från dioder till mosfet:ar

Själva substratet är vanligen av standardtyp medan epitaxin alltid är kundanpassad. Den som designar en specifik krets specificerar även epi-strukturen. Det kan vara allt från en enkel struktur med bara en dopning till multilagerstruktur med flera olika dopningar.

– Här kommer vår kompetens inom återodling in. Där särskiljer vi oss från andra som levererar epitaxi, säger Christian Vieider, och förklarar:

– En epiprocess börjar vanligen med att man måste etsa bort en del för att få en bra yta att odla på, men då blir det ofta inget kvar av strukturen under. Vi har processer för att växa epitaxi utan att förstöra underliggande strukturer. Det innebär att vi kan tillverka komponenter med flera separata dopade lager, inte bara en grundstruktur. Vi kan även göra både n- och p-typ i samma tillväxtomgång.

Redan nu säljer II-VI skivor med epitaxi tillverkade i Kista. Fast än så länge handlar det om små volymer med svåra specifikationer för kundernas utvecklingsprojekt. Mycket sker manuellt.

– Just nu investerar vi i mer kapacitet och mätinstrument för att kvalificera produktionen. Vi saknar exempelvis defektmapping, alltså en maskin som skannar av ytan och identifierar alla defekter som finns på kristallen. Den levererar en defektkarta som hjälper kretstillverkaren.

För tillfället sker all tillverkning i Electrumlabbet med både egen och labbets utrustning. För att få full kontroll och en mer standardmässig produktion håller företaget på att investera för att enbart ha egen utrustning.

I ett första steg sker uppskalningen i Electrumlabbet. Med egen utrustning ska företaget nå en produktionstakt på cirka 4 000 skivor per år inom 15 månader. Det är epi-skivor som passar mer krävande kretsar, med lite högre spänningar eller där det finns behov av multilagerstruktur.

För att få ett hum om hur kapaciteten står sig kan du jämföra med världsmarknaden som just nu ligger på runt 300 000 skivor per år.

– Parallellt rekryterar vi både till epi-sidan och för utveckling av komponenter. Idag är vi 15 här i Kista, men vi siktar på att bli ett team på 23 personer under hösten.

– Vi fungerar som ett utvecklingsnav inom II-VI, där vi utvecklar vår epitaxiprocess och även komponenter, men vi är också en pilottillverkningsenhet för epitaxi.

På komponentsidan har II-VI inga egna fabriker för kiselkarbid, utan all tillverkning sker hos foundry. Det finns inte heller någon officiell plan på egna SiC-fabriker, däremot finns en rad delmål som rör komponenter.

Det som ligger först i tid hör samman med det licensavtal som skrevs med General Electric för ett drygt år sedan. GE har utvecklat en mosfet i SiC med bra renommé, men tidigare enbart använt den för internt bruk.

– GE har tillverkat sin produkt i en mindre egen anläggning på 4 tum. Nu gör vi transfer till 6-tum för att börja volymtillverka när kvalificeringen är klar.

De första transistorerna ska rulla ut under nästa år. Då handlar det om transistorer på 1200 V och 1700 V med GE:s teknik. Framöver kommer även kretsar med högre spänning, som 3,3 kV och däröver.

I nuläget är det däremot osäkert om II-VI ser någon vits i att göra produkter på lägre spänning. Detta trots att huvudmarknaden för SiC-kretsar är 650V, 1200 V och 1700V.

– 650 V är oerhörd konkurrensutsatt och ofta räcker kisel. Det som kommer är dessutom att elfordon går upp i batterispänning från 400 V till 800 V och då behöver du ha komponenter som klarar minst 1200 V.

Tesla är än så länge den enda biltillverkaren som säljer elbilar med SiC, övriga använder IGBT:er. I Teslabilarna sitter SiC-komponenter på 650 V från ST Microelectronics, men under nästa år lovar till exempel Hyundai en elbil med 800 V-batteri och SiC-komponenter.

Anledningen till att biltillverkarna vill gå upp i spänning är dels för att kunna ladda snabbare, och dels för att minska ledningsdragningen i bilen.

Parallellt med att II-VI arbetar för att få ut sina första SiC-komponenter utvecklar Kistateamet komponenter för lite högre spänningar. Här handlar det om företagets andra generation mosfet:ar, men också om dioder, på egna substrat.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Exakt hur komponentsidan kommer att utvecklas framåt är inte officiellt, men klart är att GE:s mosfet:ar inte är utvecklade för II-VI:s substrat eller epitaxi. Och det är något företaget tittar på att förändra.

– Vi ska sälja GE:s design som vår komponent, och naturligtvis är vår ambition att våra substrat och vår epitaxi ska vara så stor andel av våra produkter som möjligt på sikt, säger Christian Vieider.

På frågan om vad det är som driver på utvecklingen inom kiselkarbid just nu blir svaret i första hand elbilar, men också solpaneler och datacenter.

– På lite längre sikt tror jag att även vindkraft kommer att vara betjänta av SiC-lösningar, men där finns det mycket utmaningar att bygga för högre spänningar.

Samtidigt är det vanskligt att sia om var och när en ny teknik tar fart. Ofta krävs det en pionjär som Tesla, som vågar ta steget mot något nytt för att andra ska följa efter.

– När det blev klart att Tesla använder SiC i sin modell 3 ökade intresset från konkurrenter och leverantörer direkt. Det går att se i historisk marknadsdata att hela marknaden för SiC-komponenter gick upp ett rejält hack när modell 3 började säljas, berättar Christian Vieider, och skrattar:

– Hade inte Tesla funnits hade väl alla biltillverkare suttit och sugit på sina gamla kiselkomponenter även i framtiden.

II-VI:s väg till SiC-specialistAmerikanska II-VI tillhör världseliten inom optoområdet. Köpet av Finisar för två år sedan bidrog starkt till den positionen. I ett slag blev II-VI dubbelt så stort, för att idag ha runt 22 000 anställda världen över.

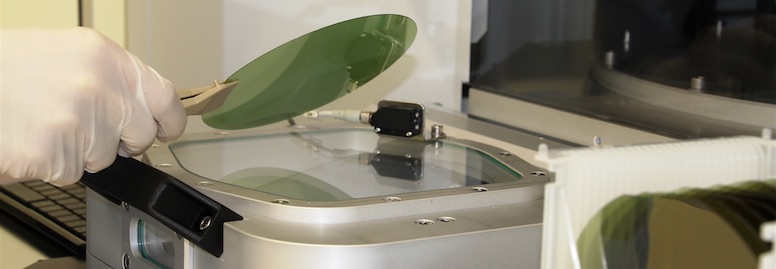

Med köpet inlemmades även Finisar Sweden i II-VI. I Järfälla tillverkar företaget avstämbara lasrar för tele- och datakomindustrin, en verksamhet som har rötter i KTH:s och Acreos optoforskning. II-VI:s kallas ofta materialspecialist, vilket dess tagline ”Materials that matter” understryker. Men inom opto har företaget numera kontroll över hela värdekedjan, från avancerade material, till komponenter och fullständiga system. Här ingår till exempel material till lasrar, själva lasrarna men också lidarsystem för bilar. Tills för ett drygt år sedan agerade II-VI enbart som materialleverantör inom kiselkarbid (SiC). Företaget är tvåa i världen på SiC-substrat för kraftkomponenter efter Cree. Förra sommaren blev det officiellt att II-VI ingått ett licensavtal med General Electric kring en SiC-mosfet som GE utvecklat men tidigare enbart använt internt. Kort därpå köpte II-VI svenska Ascatron, som utvecklar epitaxistrukturer för kraftkomponenter i kiselkarbid liksom egna SiC-kretsar. Verksamheten bedrivs i Electrumlabbet i Kista och har även den rötter i Acreo-forskning. Köpet av Ascatron gjordes i samband med att II-VI beslutat att gå upp i värdekedjan med den långsiktiga ambitionen att nå samma position inom SiC som det idag har inom opto: att bli en större leverantör av allt från substrat till kretsar. Därmed tar II-VI upp kampen med Cree, Infineon, Rohm och ST, som idag är de fyra stora leverantörerna av SiC-komponenter – dioder och transistorer. Samtidigt kan dessa komponenttillverkarna enbart köpa substrat med epitaxi från två företag idag: amerikanska Cree eller japanska Showa Denko. Det ska II-VI ändra på med hjälp av sitt utvecklingsnav i Kista. Nyligen meddelande dessutom II-VI :s vd Vincent Mattera att räkenskapsåret 2021 avslutats med 3,1 miljarder dollar i intäkter, och att företaget under de kommande tio åren planerar att spendera en miljard dollar på sitt nya affärsområde kiselkarbid. Bild: Schottkydioder på skiva. |