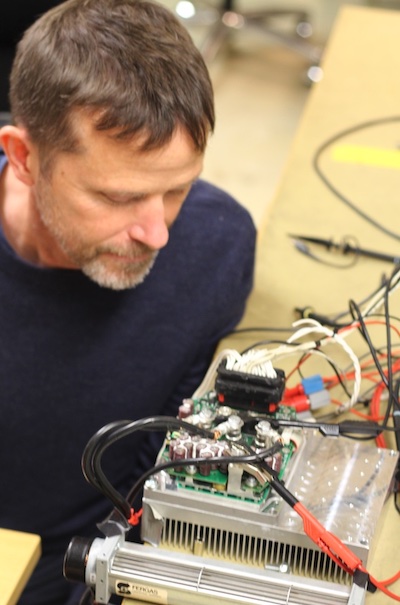

Inmotion Technologies arbetar med elektrifiering av både lättare och tyngre arbetsfordon. Här berättar hårdvaruchef, Mattias Magnusson, om några tydliga tekniktrender som påverkar företagets utvecklingsarbete.

Inmotion Technologies arbetar med elektrifiering av både lättare och tyngre arbetsfordon. Här berättar hårdvaruchef, Mattias Magnusson, om några tydliga tekniktrender som påverkar företagets utvecklingsarbete.

Inmotion var tidigt med att använda MOSFET:ar i kiselkarbid för hybrid- och elbussar. Redan för fyra år sedan tog de plats i företagets andra generation DC/DC-omvandlare, kallad DCC2, som transformerar ner en batterispänning på 700 V till 28 V i fordonet.

|

| Mattias Magnusson |

– Vi har även tagit fram prototyper med SiC för högspända inverter, men i segmentet med höga uteffekten är vinsten inte lika stor jämfört med att använda IGBT eftersom SiC:ens stora fördel med små switchförluster inte riktigt kommer till sin rätt när switchfrekvensen är lägre, säger Mattias Magnusson.

Anledningen är att en IGBT har ett ganska konstant spänningsfall, och när strömmen skruvas upp påverkas det inte nämnvärt. En MOSFET har istället en inre resistans som ökar spänningsfallet över den i takt med uttagen ström.

– Någonstans blir det break-even och när spänningsfallet blir större över SiC-transistorn än IGBT:n är IGBT:n det bättre valet. Därför ser vi inte att SiC är det bästa alternativet för våra största inverterare idag.

Framförallt är det två detaljer som avgör när SiC kommer att kunna konkurrera även där. Det ena är att transistorernas inre resistans, Rds(on), måste ner. Det andra är att priset måste sjunka.

– Den dagen det sker vinner SiC, men där är vi inte ännu.

|

| Anders Björklund verifierar funktioner hos en ACS 48V |

Samtidigt utvecklas MOSFET:ar i SiC i snabb takt. I DCC2 använder Inmotion transistorer på 1200 V, men idag finns både 1,7 kV och 3,3 kV-versioner på marknaden.

– När det gäller inverterare är det möjligt att det i framtiden skulle vara lämplig för oss att gå till 1700 V. För DC/DC-omvandlare ser vi däremot inte det behovet.

Här är det spänningståligheten för att kunna återmata bromsenergin till batteriet som sätter gränsen.

Ännu finns ingen standard kring batterier i fordon, utan det är fortfarande en del laborerande kring vad som fungerar bäst. I lastbilar och bussar har tillverkarna hittills haft 650 V, men spänningen är på väg upp.

– Vi har hört lite olika från olika kunder. Några verkar satsa på 700 V medan andra talat om 800 V, till och med 850 V.

En utmaning i tunga fordon är att det bildas stora strömmar vid återtagningen av bromsenergin. I motorerna finns det dessutom mycket induktanser som ger spänningsspikar i batterisystemet. Ju högre grundspänning är desto högre blir transienterna.

– Det måste vi ha marginal för. Hittills har vi tyckt att 1200 V räcker men höjer man från 650 till 850 V då minskar marginalen med 200 V, och då kan 1200 V vara på gränsen, förklarar Mattias Magnusson.

|

| ACS 48V är en lågspänd inverter speciellt utvecklad för framdrivning samt hydraulpump- och generatortillämpningar. |

Kylningsteknik är ett annat viktigt område inom kraftelektronik. På senare år har det kommit PCB-material med bättre ledningsförmåga som intresserar Inmotion.

Idag använder företaget ett aluminiumsubstrat, kallat IMS, för sina lågspända produkter. Problemet med IMS är att det är svårt att göra kort med fler än två lager.

Inmotion har istället fått upp ögonen för ett FR4-liknande material med inblandning av keramiska fillers som leder värme en faktor tio gånger bättre än tidigare FR4. Det ger även möjlighet till flerlagerskort, vilket är nödvändigt i de högspända produkterna.

Utöver värmeledningsförmågan är mer koppar i kortet också intressant, för att minska ledningsförlusterna. Idag är 200 µm per lager någon form av smärtgräns i vanligt FR4, men nu finns teknologier för att göra lager som är 400 till 500 µm tjocka.

– Det är väldigt intressant. Det är något jag tror starkt på och just nu har vi dialog med några PCB-leverantörer för att se på möjligheterna att testa, säger Mattias Magnusson.

Det är den ständiga jakten på högre verkningsgrad som drivar trender såsom byte till SiC-transistorer och tjockare kopparlager. Här ingår även mer kompakta byggsätt som ger kortare sträckor och därmed lägre förluster.

– För varje produktgeneration ställer kunderna högre krav på verkningsgraden.

För att åskådliggöra utvecklingen tar företaget sin omvandlare DCC2. Den har mer än dubbelt så hög energidensitet jämfört med DCC1, men kommer att ha halverad energidensiteten jämfört med kommande generation.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

I övrigt handlar mycket av utvecklingsarbetet om mjukvara. Två viktiga trender där är funktions- och cybersäkerhet. I båda fall är det fordonstillverkaren som har kraven på sig, och som efter en analys fördelar ut olika funktioner på olika delar av systemet.

– Funktionssäkerhet har tidigare enbart varit aktuellt för våra inverterare, men nu kommer även krav på DC/DC-omvandlare.

När det gäller cybersäkerhet finns det numera lagkrav på alla fordon typgodkända från 2022, medan fordon som redan är typgodkända måste ha certifikat till 2024.

De allt högre ställda kraven på mjukvaran i fordon märks också tydligt i företagets utvecklingsteam. I Tyresö har Inmotion nästan 90 utvecklare, varav runt 40 utvecklar mjukvara. De jobbar med allt från hårdvarunära programmering, till applikationslager, system och arkitektur.

De övriga 50 fördelas förhållandevis lika på fem grupper: hårdvara, system, mekanik, test samt förvaltning.

– Genom att vi har utveckling, test och produktion på samma plats får vi dessutom med hela industrialiseringsprocessen i utvecklingsprojekten. Det är en jättestor fördel nu när vi tar steget till automatiserad tillverkning.

Läs även: Byggplats: Sveriges nya inverterfabrik