Det har gått sex år sedan kontraktstillverkaren Flex köpte Ericsson Power Modules. Affären kunde ha inneburit slutet för utvecklingsverksamheten i Kalmar men har istället blivit en framgångssaga med nya lokaler, betydligt fler anställda och en försäljning som mer än fördubblats.

Det har gått sex år sedan kontraktstillverkaren Flex köpte Ericsson Power Modules. Affären kunde ha inneburit slutet för utvecklingsverksamheten i Kalmar men har istället blivit en framgångssaga med nya lokaler, betydligt fler anställda och en försäljning som mer än fördubblats.

– Efter tio månader byggde de en helt ny sajt, vi flyttade in i nya lokaler helt anpassade och skräddarsydda för vår utveckling. Redan där visade Flex att de ville ha den här verksamheten i Sverige.

Det säger Henrik Borgengren som är chef för utvecklingskontoret i Kalmar, och fortsätter:

– Det är faktiskt så till och med, att sajten har byggts ut i år med ytterligare 400 kvadratmeter.

Vid köpet fanns cirka 30 personer på Kalmarkontoret, idag är de 40 och planen är att de ska öka till 50 inom tre år.

Alla som försökt hitta ingenjörer på en mindre ort vet att det inte är helt enkelt.

|

| Henrik Borgengren |

– Det vi lyckats med, när personer kommit utifrån, är att när de väl fått komma innanför dörrarna och titta så ser de att Flex har investerat i labb och utrustning. Om man brinner för elektronik och tycker sånt är roligt, får de designa och utveckla häftiga grejor här.

I Kista finns också ett mindre kontor med knappt tio personer. Men större delen av de runt 300 anställda vid köpet hösten 2017 fanns i Shanghai där företaget hade både utvecklingsverksamhet och tillverkning.

Intressant att notera är att Shanghaifabriken finns kvar trots att verksamheten förvärvades av en av världens största kontraktstillverkare med fabriker runt om i världen. Många är visserligen inriktade på volymprodukter som mobiltelefoner och bärbara datorer men Flex har också en division som fokuserar på det som kallas high-mix low-volume, många produkter i små volymer.

– Jag skulle uppskatta att vi har 1 200 till 1 300 olika produkter med både små och stora volymer. Att bygga ihop en modul är inte så lätt som man tror. Det är ganska mycket special och unikt vilket inte minst visades av att det var en ganska lång resa att få till den nya fabriken i Penang trots att Flex redan hade en fabrik där.

Det har gått 40 år sedan Ericsson började utveckla kortmonterade DC/DC- och POL-omvandlare i källaren hos dåvarande kondensatortillverkaren tillika dotterbolaget Rifa i Kalmar. Större delen av produktionen hamnade i telekomjättens egna produkter, men med tiden tillkom allt fler externa kunder inom framförallt industri, flyg, tåg och medicinska tillämpningar.

– Det som hände när vi klev över i Flex var att de hade en strategi att bredda kundbasen, att ta oss an ytterligare flera stora kunder och få fler ben att stå på, säger Henrik Borgengren och fortsätter:

– Det ledde till alla de större kunderna i Kiseldalen, väldigt stora kunder i Asien och en del stora kunder i Europa.

– En fördel med Flex som vi kanske inte riktigt förstod från början, men som vi växt in i, är att när vi vänder oss mot lite större kunder – och då pratar vi väldigt stora produktionsvolymer – vill kunden ha en stabil leverantör med kapacitet.

Fokus de sista två, tre åren har legat på AI-kort och idag jobbar alla anställda på orten med det.

– Det är brutal matning till dessa med tvåstegsmatning från 48 V ner till 0,6 V.

Kraftmodulerna sitter på kort för maskininlärning.

– Vi kör strömmar på en bra bit över 1 000 ampere i en modul med en storlek som en tändsticksask och åtta millimeter hög.

Förutom att det krävs mer avancerade byggsätt med nya material så förutsätter det också aktiv kylning, antingen med en fläkt eller vätska.

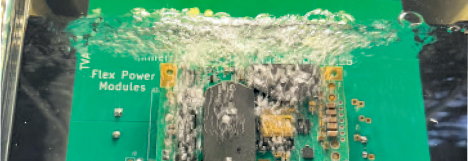

För riktigt extrema tillämpningar har företaget utvecklat omvandlare till kort som sänks ned i vätska, så kallad immersion cooling. Vätskan kan exempelvis bestå av fluorkarboner som kyler men inte är elektriskt ledande.

– Toppeffekten i vissa produkter kan vara upp till 3 000 W trots att de inte är mycket större än två tumnaglar, säger Henrik Borgengren.

De högsta strömmarna behövs framförallt när en krets ska starta. Då handlar det om millisekunder. Samtidigt drar AI-kretsar väldigt höga effekter när de jobbar, och det kan handlar om förhållandevis långa perioder. Idag används galliumnitridkomponenter för att både krympa storleken och sänka förlusterna, men också exklusiva ferritmaterial liksom kortmaterial. Allt för att kunna hantera effekterna utan att omvandlaren brinner upp.

Idag används galliumnitridkomponenter för att både krympa storleken och sänka förlusterna, men också exklusiva ferritmaterial liksom kortmaterial. Allt för att kunna hantera effekterna utan att omvandlaren brinner upp.

En funktion som inte är särskilt känd är att det går att få modulerna med en svart låda likt den som finns i flygplan. Om kraftaggregatet mot förmodan kraschar går det att läsa ut inspelade data från tiden precis före kraschen för att försöka förstå varför det hände.

– Sedan har vi en kontinuerlig utveckling när det gäller att bygga så små produkter som möjligt. Vi skapar nya designregler för hur tight och nära vi kan bygga saker.

En del i arbetet är att verifiera konstruktionerna mot olika standarder i det egna labbet.

– Väldigt mycket handlar om materialkunskap och där försöker vi hela tiden ta nästa steg.

En del i det arbetet som tillkommit de senaste åren är att ta fram virtuella prototyper tidigt i utvecklingsskedet. Det handlar om prototyper med alla möjliga egenskaper – från elektriska och mekaniska till termiska.

– Vi simulerar produkten innan vi byggt den.

Sedan är frågan hur nära verkligheten man kommer. Analoga fenomen har haft ett rykte om sig att vara svårt att simulera.

– Vi har lagt många år och mycket tid på det och vi har en väldigt bra designmiljö. Så även om vi får det exakt kan man använda det för att optimera produkten och se vad svagheterna är.

Här är det en fördel att vara en del av ett stort företag. I stället för att bygga upp egen kompetens om precis allt går det att ta hjälp av specialister i andra delar av världen. Exempelvis har Flex ett testlabb i Taiwan som anlitas flitigt, liksom kunnande i USA kring kapsling och mekanik.

Företagets mjukvara för att programmera modulerna, FlexPowerDesign, lanserades 2007 och utvecklas även den i Kalmar. Där gäller även firmware och en del administrativa program.

– FlexPowerDesign täcker egentligen alla digitala produkter. Över 97 procent av de vi släpper idag har digital kommunikation med PMBus-kommunikation.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Ju fler spänningsnivåer kortet ska ha, desto mer uppskattat är designverktyget. I extremfallen kan det handla om så mycket som 50 till 60 stycken rails på ett kort.

– Man vill ha automatkonfigurering på alla rails, att bara kunna ladda ner och få synkningar, få faskompenseringar. Allt med en knapptryckning som hanteras av avancerade algoritmer, säger Henrik Borgengren.