3D-printade vågledarkomponenter går snabbt att tillverka samtidigt som de blir både lätta och förhållandevis billiga. Uppstartsbolaget Northern Waves i Stockholm håller på att kommersialisera tekniken, som passar bäst för högre frekvenser.

3D-printade vågledarkomponenter går snabbt att tillverka samtidigt som de blir både lätta och förhållandevis billiga. Uppstartsbolaget Northern Waves i Stockholm håller på att kommersialisera tekniken, som passar bäst för högre frekvenser.

Mikrovågs- och millimetervågsområdet är intressant för en rad tillämpningar. Det handlar om allt från radarsystem i fordon till kommunikationssatelliter och andra rymdtilllämpningar liksom basstationer och försvarssystem. De områden som Northern Waves siktar in sig på, är framförallt de som behöver mindre volymer, från ett par hundra upp till tusen per år. Och såklart alla som snabbt behöver en prototyp.

– Att tillverka mikrovågskomponenter med fräsning eller gjutning har sina begränsningar, det behövs ett nytt tillverkningssätt, säger José Rico-Fernández som grundade Northern Waves för ett år sedan.

Dessutom kan det ta sex till tolv månader att tillverka skräddarsydda vågledarkomponenter på traditionella sätt.

– Om det är en färdig design som vi bara behöver kontrollera kan vi göra det på så lite som två till tre veckor. När vi berättar det för kunderna säger de ”wow”.

José Rico-Fernández kom i kontakt med 3D-printning under sina doktorandstudier i Oviedo, i den spanska provinsen Asturien. Arbetet fortsatte så småningom på KTH. En del av det var att tillverka komponenterna vilket har lagt grunden till kunnandet om hur man styr 3D-printningen för att skapa en så slät yta som möjligt och därmed bra prestanda på komponenterna.

Framförallt använder företaget aluminiumlegeringar men i vissa fall även rostfritt stål och andra metalliska material. Dessutom printas radomer i dielektriska plastmaterial.

– Vi flyttar fram gränserna för vad som går att göra.

|

| José Rico-Fernández |

Den tillverkningsteknik som används för metallkomponenterna kallas både laserfusion och selektiv lasersmältning. I bägge fallen styrs laserstrålen så att den smälter metallpulvret i det översta lagret på rätt ställe så det förenas med den underliggande strukturen. Komponenterna växter fram lager för lager och det går att göra flera komponenter samtidigt så länge de ryms på bottenplattan.

NORTHERN WAVES använder maskiner som finns i nordvästra Spanien. Den mindre tillverkar komponenter utgående från en bottenplatta på 100 × 100 mm med en maxhöjd på 100 mm medan den större maskinen klarar 300 × 300 millimeter med en bygghöjd på 400 mm.

– Den största komponenten vi gjort är för ESA och ungefär 25 centimeter. Det är en geodetisk linsantenn där vi sänkte vikten med 86 procent.

Den ursprungliga antennen vägde 1,3 kilo medan den 3D-printade antennen i aluminium inte väger mer än 250 gram. Som kuriosa kan nämnas att större delen av vikten kommer från kontakterna som är av stål.

Ett annat exempel på vad som går att göra med 3D-printning är geodesiska hornantenner.

– Principen är enkel men det har varit supersvårt att göra med konventionella metoder.

GEODESISKA HORNANTENNER har upp till 6 dB bättre förstärkning än vanliga hornantenner vid 60 GHz. Skillnaden ligger i den speciella formen på sidorna av ”tratten” som annars är plana. Formen fördröjer centrum av den inkommande vågen så att den kommer i fas med resten av vågen.

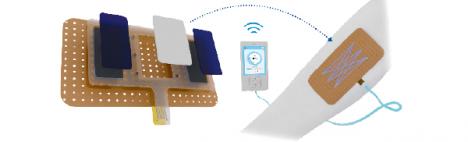

För tillfället ligger dock fokus på att utveckla 3D-printade radomer som inte bara skyddar antennen utan också förbättrar egenskaperna.

– Vi kan inte säga något om dem just nu men vi använder ett speciellt plastmaterial.

För designarbetet nyttjas Solidworks och CST som bägge är från Dassault. Den förstnämnda är för mekanikkonstruktionen medan den sistnämnda används för att simulera de elektromagnetiska egenskaperna.

Förutom att det går att skapa i det närmaste godtyckliga former går det fortare att 3D-printa än att fräsa fram en ny komponent eller att gjuta den, om man för den sistnämnda metoden räknar in tiden det tar att få fram gjutformen.

– Det är kostnadseffektivt om man vill ha hundra eller tusen exemplar, säger José Rico-Fernández.

SKILLNADEN ÖKAR dessutom ju komplexare komponenten är. För system som normalt byggs genom att skruva ihop flera separata vågledarkomponenter slipper man dessutom det läckage av signalen som annars uppstår i kopplingarna. Det kan handla om så mycket som 10 dB som går förlorat på vägen.

Själva tillverkningstekniken är inte patentsökt, det skulle ge konkurrenterna ledtrådar till hur det går att få till en ytfinhet nedåt 4 µm, som i den senaste prototypen. Receptet är en kombination av hur man styr maskinen och sedan efterbehandlar komponenten med glasblästring.

– Vi är de enda som kan göra det och vi tror att vi kan komma ned till mellan två och tre mikrometer genom att förbättra parametrarna ytterligare.

Dessutom utvecklar företaget en metod för att guldplätera komponenterna både invändigt och utvändigt. Det behövs exempelvis om komponenten ska skickas upp i rymden.

– Vi är nära en lösning.

FÖRETAGET HAR NYLIGEN kommit med i rymdinkubatorn ESA BIC:s filial i Uppsala. Det ger tillgång till bland annat möteslokaler, nätverkande och olika typer av rådgivning.

– Med min bakgrund som forskare är den största svårigheten juridiken. Som att söka patent.

Det handlar om patentansökningar på komponenter.

– På designsidan är det svåra att gå runt patent, säger José Rico-Fernández.

Idag arbetar tre personer i bolaget och en fjärde är på väg in. Dessutom finns en femte som agerar rådgivare.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Hittills har bolaget inte tagit in några pengar utan drivits med besparingar i kombination med 18 betalande kunder plus ett Vinnovaprojekt kallat Lens-Enhanced Antenna Arrays for mm-Wave Communications tillsammans med KTH och Ericsson inom innovationsprogrammet Smartare Elektroniksystem.

– Vi håller på att ta in pengar vilket kan bli klart i slutet av mars. Vi siktar på 200 000 till 500 000 euro.

Då kan det också bli möjligt att skaffa en egen 3D-printer, en investering på åtminstone 200 000 euro.

– Vad folk än vill att vi ska tillverka så säger vi aldrig nej.