Sedan starten för mer än 25 år sedan har Rise Norrköpingsenhet Printed Electronics Arena specialiserat sig på tryckt elektronik. Tillsammans med industrin vidareutvecklar man nu metoder för massproduktion av elektronik på rulle. Till fördelarna hör minskad miljöbelastning.

Sedan starten för mer än 25 år sedan har Rise Norrköpingsenhet Printed Electronics Arena specialiserat sig på tryckt elektronik. Tillsammans med industrin vidareutvecklar man nu metoder för massproduktion av elektronik på rulle. Till fördelarna hör minskad miljöbelastning.

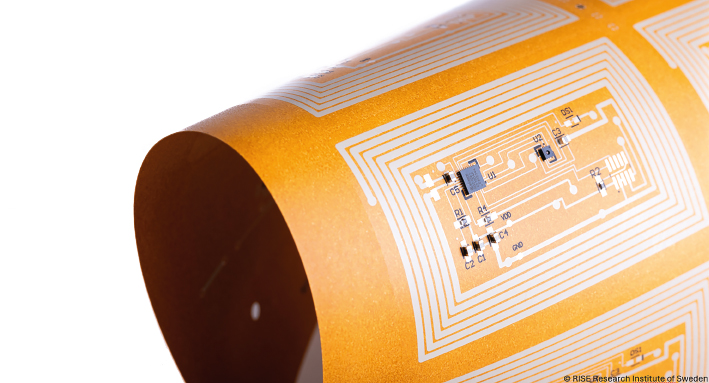

Strax efter årets sommarsemestrar kunde Rise i Norrköping inleda sitt senaste projekt, R2R-HET (Rulle-till-Rulle Hybrid Tryckt Elektronik Tillverkning). På sikt är syftet att etablera en svensk pilotlinje för tillverkning av elektronik från rulle till rulle. Det innebär att konventionella komponenter monteras på bärare av flexfolie. De är belagda med ledningsmönster från olika typer av mönstringstekniker. De färdiga flexkorten kommer sedan att levereras på rulle för kommande steg i processen.

PEA samarbetar med elektronikindustrin i projektet, bland annat Mycronic som tillverkar ytmonteringsmaskiner och Actia som monterar elektronik. Redan under våren 2026 kommer en pilotlinje att vara igång.

Förhoppningarna är att rulle-till-rulle-tillverkning ska effektivisera produktionen av elektronik och att det passar för tillverkning i stora volymer. I teorin tillåter metoden omställning mellan olika konstruktioner och justeringar av ledarmönstret med korta ställtider. Dessutom kommer miljöbelastningen att bli låg, bland annat genom att kretskorten är väl anpassade för återvinning.

I R2R-HET integrerar PEA flera av de metoder man arbetat med under de senaste åren. Man har lång erfarenhet av alternativa bärarmaterial som tyg, trä, glas och papper. PEA har också specialiserat sig på tryckta komponenter direkt på bärarmaterialet. Sensorer, batterier och displayer är bara några exempel. PEA kan också trycka transistorer, men de ingår främst som en del i sensorerna.

– Vi vet hur teknikerna ska användas och kan hjälpa andra redan idag eftersom tekniken har blivit mogen, kommenterar PEA:s affärsutvecklare David Nilsson.

Idag ingår PEA i den stora statliga forskningsorganisationen Rise som är inriktad på industrianpassad forskning. Lokalerna finns i ett tidigare bomullsväveri nära Motala ström, mitt i Norrköpings industrilandskap som tidigare dominerades av pappers- och textilfabrikerna.

Men anknytningen till industritraditionen i staden är tydlig på flera sätt. PEA har ett fokus på kostnadseffektiv volymproduktion genom att använda lösningar baserade på råvara från skogen, främst trä, papper och lignin. Även mönsterkortstillverkning har varit en av Norrköpings paradgrenar. Ända fram till 1990-talet låg Sveriges största mönsterkorttillverkare i staden. Det var i samband med att Ericsson-koncernen lade ner mönsterkortfabriken som Linköpings universitet och dåvarande forskningsinstitutet Acreo startade det som idag är PEA.

Under vår rundvandring visar David Nilsson maskinutrustningen som används för test och produktion. Några exempel är screentryckutrustning, bläckstråleskrivare för ledningsmönster, bondningsutrustning för flip chip. I anslutning till PEA ligger också företaget DP-Patterning som utvecklar utrustning för torrmönstring av ledningsmönster på flexmaterial. Stora delar av utvecklingen av den metoden har skett inom PEA, något som Elektroniktidningen tidigare rapporterat om.

Under vår rundvandring visar David Nilsson maskinutrustningen som används för test och produktion. Några exempel är screentryckutrustning, bläckstråleskrivare för ledningsmönster, bondningsutrustning för flip chip. I anslutning till PEA ligger också företaget DP-Patterning som utvecklar utrustning för torrmönstring av ledningsmönster på flexmaterial. Stora delar av utvecklingen av den metoden har skett inom PEA, något som Elektroniktidningen tidigare rapporterat om.

Totalt verkar ett 30-tal personer från Rise på PEA. Det är forskare, ingenjörer och administrativ personal. Bortemot hälften av de anställda har disputerat. David Nilsson är noga när han ramar in rollen för PEA:

– Vi har många kompetenser, bland annat kemister, fysiker, och processingenjörer. Vi brukar säga att vi klarar utvecklingen från en enskild molekyl till att starta pilotproduktion. Men vi gör ingen grundläggande forskning. Det får komma från universiteten och annat håll, säger han.

Linköpings universitet har en filial i Norrköping och samarbetet mellan PEA och universitetet har fortgått oavbrutet sedan starten.

En uppenbar användning av tryckteknik är att tillverka komponentbärare och hybridlösningar för elektronik. Det är ett sätt att förbinda kapslade och okapslade kiselkretsar till system, som i R2R-HET.

Men att trycka komponenterna direkt på substratet eller bärarmaterialet ger också stora möjligheter. PEA har länge arbetat med även den sortens lösningar. Några typer av komponenter man har erfarenhet av att trycka är sensorer, batterier, kondensatorer, displayer, solceller och termoelement. Det sker i samarbete med teknikföretag som Ligna Energy, N-ink, Parsnord och Ynvisible, namn som är bekanta för Elektroniktidningens läsare.

Akilleshälen för traditionella elektronikbyggsätt är miljöbelastningen och de bristande möjligheterna att återvinna materialet. Den klassiska komponentbäraren i glasfiberepoxi, FR-4, går knappast att materialåtervinna. Här erbjuder tryckta ledarmönster på bärare av biobaserade material viktiga fördelar för att användas i hållbara lösningar som är anpassade för produktion i stora volymer.

– Vi kan ersätta det traditionella mönsterkortet av glasfiberepoxi, FR4, med material som papper eller trä, säger David Nilsson och visar några exempel på kort av alternativa bärarmaterial. (I faktarutan ”Nya byggsätt för återvinningsbar elektronik” nedan presenteras några av de olika tekniker och material som PEA arbetar med).

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Industriforskarna i Norrköping deltar därför just nu i två brett upplagda EU-projekt för att utveckla nya typer av miljöanpassade bärarmaterial. Ett är inriktat på pappersmaterial (Circelpaper), ett annat på trä (Hypelignum). I båda fallen handlar det om flerlagerslagerskort med tryckta ledarmönster.

Foto: Rise

Nya byggsätt för återvinningsbar elektronikPrinted Electronics Arena i Norrköping har testat och utvecklat en rad olika förbindningstekniker och bärarmaterial för elektronik, som alternativ till de etablerade byggsätten som baseras på etsade ledarmönster på kort av glasfiberepoxi och lödning. Målsättningen är att göra återvinningen av förbrukad elektronik enklare och att minska koldioxidbelastningen betydligt. BärarmaterialPapper Träfanér PET-folie Folier av organiska material LedarmönsterLedarmaterial av zink Dry Phase Patterning Bläckstråleteknik MonteringAnisotrop film och limning Fotonisk sintring Biobaserat ledande lim |