Nyfikenheten är påtaglig hos Esbjörn Johansson – han vill förstå detaljerna. Som tonåring tillverkade han egna mönsterkort i barndomshemmet. Idag är han teknikchef på mönsterkortstillverkaren MMAB, med fabrik i Malmö och underleverantörer i Kina.

Nyfikenheten är påtaglig hos Esbjörn Johansson – han vill förstå detaljerna. Som tonåring tillverkade han egna mönsterkort i barndomshemmet. Idag är han teknikchef på mönsterkortstillverkaren MMAB, med fabrik i Malmö och underleverantörer i Kina.

Från den positionen möts han av en mängd utvecklingsprojekt, och ser positiv på framtid för den svenska mönsterkortsindustrin. I dalska Säter, några mil sydost om Borlänge, arbetar Esbjörn Johansson tillsammans med två kollegor.

I Malmö har deras arbetsgivare Malmö Mönsterkort, eller kort MMAB‚ huvudkontor och fabrik. Dit åker han med jämna mellanrum. Samtidigt är företagets kunder spridda över hela landet – och allt fler kommer från andra delar av Europa.

– Jag kommer in i ett tidigt utvecklingsskede, när kunden börjar att konstruera. Då är det väldigt positivt att enkelt kunna mötas, även om det hinner bli många Skypemöten och många hundra mailtrådar innan man kommit fram till en lösning, konstaterar Esbjörn Johansson.

|

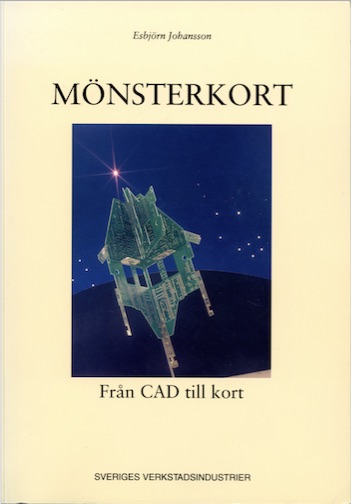

| Boken ”Mönsterkort från CAD till kort” – som kom i sin första upplaga 1998 – är ett tydligt bevis på Esbjörn Johanssons teknikintresse och nyfikenhet. Då, för drygt 20 år sedan, jobbade han – 25 år gammal – på Siemens Elema i Örnsköldsvik med att montera kretsar på mönsterkort. Jämfört med mönsterkorten han skapat hemma under tonåren, var de han nu jobbade med mycket mer avancerade – men hur tillverkades de egentligen? Esbjörn Johanssons först tanke var att skriva ett litet häfte om mönsterkortstillverkning för att förkovra sig själv, och som även gymnasieskolor kunde dra nytta av. Han kontaktade Elektrotryck på Ekerö. Där fick han tala med vd och delägare Anders Björsell, som blev eld och lågor över idén och gärna ville ha utbildningsmaterial i bokform till sin personal. Plötsligt svällde häftet till ett jätteprojekt. Ett förlag kopplades in, som kontaktade Ericsson, som då hade två mönsterkortsfabriker i Sverige med flera tusen anställda som behövde utbildning. Förlaget lät olika experter på Ericsson sakgranska innehållet. Resultatet blev en bok på 240 sidor som lättsamt beskriver alla steg i framställningen av ett mönsterkort. Boken mottogs oerhört väl. År 2002 fick den MQS Branschpris. Samma år släpptes en andra upplaga – nu expanderad till 336 sidor. Idag finns boken på många universitet, institutioner och företag i elektronikbranschen. Den går fortfarande att köpa och innehållet i den andra upplagan är enligt Esbjörn Johansson än idag aktuellt. |

Det går inte att ta miste på hans teknikintresse. Och det är ingen tvekan om att mönsterkorten lockade honom redan som ung.

– Jag etsade mönsterkort i källaren som 14–15 åring. Jag köpte laminat från Solectro i Lomma i Skåne och minns att jag snodde morsans solarium för att få uv-ljus att belysa med. Det fungerade jättebra, skrattar Esbjörn Johansson,

Vid millenieskiftet började han som teknikchef på Electroprocess i Borlänge. När företaget gick i konkurs 2004 blev det en sväng inom pappersindustrin.

Några år senare var han åter i mönsterkortsbranschen, på norska Capinor med fabrik i Norge. Fast när NCAB köpte Capinor kände gänget på kontoret i Borlänge inte för att följa med.

– Vi ville inte gärna tvingas till Stockholm. Så vi kontaktade MMAB, och sa att de fick ta oss alla fem eller ingen. Och så blev det.

Därmed fick MMAB en rivstart. Företaget fördubblade sin verksamheten på bara något år, men branschen var tuff – flera kunder blickade mot Kina – så Esbjörn Johansson tog återigen en paus från mönsterkorten. Nu inom energiindustrin.

– Men för några år sedan fick MMAB två nya ägare med erfarenhet av tillverkning och det blev väldigt positivt. De har visat investeringsvilja. Vi har redan hunnit med en del och vi har en fin investeringsplan framför oss.

Nya ägare, ny vd, ny produktionschef, och så även Esbjörn Johansson som ny teknikchef – en handfull byten som lyft fabriken i Malmö.

– Ja, verkligen. I min arbetsuppgift ingår också att teknikutveckla fabriken. Jag stöttar och jobbar ihop med vår produktionschef som har genomfört oerhört mycket på kort tid, både stora och små förändringar.

Som exempel nämner han att företaget installerat en ny kompressor som påverkat produktionskvaliteten i rätt riktning. Likaså har fabriken bytt ut en av två etsmaskiner.

– Det har förbättrat kapabiliteten rejält, alltså hur fina saker vi kan göra. Nu kan vi etsa mycket smalare ledare än tidigare.

– Vi har också investerat i utrustning för registrering. Det betyder att vi kan passa in de olika mönstren mellan lagren mer noggrant så att vi kan göra flerlagerkort med högre precision.

Just nu vässar MMAB sin verksamhet i ett högt tempo. För tillfället erbjuder företaget mönsterkort med sex lager, under nästa år är planen att göra åtta lager för att året därpå öka till 12 lager.

– Fast rent tekniskt kan vi tillverka 12 lager redan nu, men vi har sagt att vi begränsar oss till sex så att vi vet att vi har bra yield och hög kvalitet.

Ytterligare en uppgift som Esbjörn Johansson ansvarar för är att tekniskt stötta och utveckla både kunder och medarbetare.

– Jag har säkert kört runt 300 kurser genom åren. För konstruktörer, men lika ofta för inköpare på kontraktstillverkare. Det gäller att hålla sig ajour med standarder och krav. Det är mycket IPC, och att hjälpa kunder i designskedet.

Av alla jobb som MMAB tar in hamnar bara de udda lösningarna i Esbjörn Johanssons knä. Det är bara en bråkdel, men en växande del.

– Sett från min horisont, som sitter tidigt i utvecklingskedjan, bubblar och sjuder det i landet. Allt ifrån riktigt små firmor till de största elektronikkonsulterna har många avancerade utvecklingsprojekt på gång, konstaterar Esbjörn Johansson.

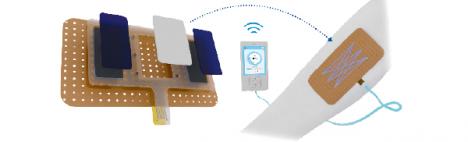

– Det är trådlöst, medicinsk teknik, IoT och mycket annat. Jag kan faktiskt inte peka ut något specifikt teknikområde, utan utvecklingen sker inom ett brett spann.

I Malmöfabriken hanterar företaget främst prototyper och snabba leveranser. Hur fort ett kort kan levereras beror självklart på hur avancerat det är, men en första serie av ett flerlagerkort går vanligen att få inom tre-fyra dagar.

I strategin ingår att välja jobben smart, och att välja bort. För några år sedan kunde fabriken stundtals bli nedlastad. Men alltför hög beläggning här hemma blir varken kostnadseffektivt eller flexibelt. Istället försöker företaget köra sådant som sticker ut lite. Det ger ett bra bidrag och utvecklar även fabriken.

När volymen når en viss punkt fasas tillverkningen istället över till Kina.

– Fast vi behöver även basproduktion här, och vi kör också en del enkel- och dubbelsidigt. Det kan vara reservdelar från 70-talet. Vi kan hantera gamla filmer som inte finns i datorn.

Samtidigt hymlar Esbjörn Johansson inte om att det är tradig som är huvuddelen av den svenska mönsterkortstillverkarens intäkter. Åh andra sidan tror han inte att tradingverksamhet skulle vara lika framgångsrik utan den svenska fabriken.

– Ofta börjar en produkt sin resa här i fabriken. Här tar vi bort alla barnsjukdomar. Sen kan vi föra över en detaljrik specifikation, med exakta instruktioner, till en kinesisk tillverkare. Det handlar om material, uppbyggnad och mycket annat.

För den kinesiska tillverkaren finns inte mycket utrymme att göra fel, om den inte vill fuska. Någon enstaka gång har det hänt – som exempelvis en lack som inte varit original – men det är ovanligt och det har successivt minskat.

– Vi styr också det hela exceptionellt noggrant. Det hänger väl samman med min personliga läggning. Jag är extremt petig och har detaljstyrt detta nästan i absurdum, med 20–30-sidiga dokument som måste följas till punkt och prickar, och som vi dessutom kollar nästan dagligen.

Trenden att allt ska tillverkas i Kina har dock bromsat in. Ett flertal företag har insett att det inte alltid är billigast att tillverka utomlands för det innebär också kvalitetsrisker och kommunikationsproblem.

– Vi har en handfull kunder som är jätteviktiga för oss, men som jag inte kan berätta vilka de är, som har produktion här och som levererar världsomspännande, säger Esbjörn Johansson och tillägger:

– Vi ser också exempel på att företag börjat ta hem produktion. Det är ingen massiv tillbakaflytt, men det märks. En del har kommit till Sverige, medan annat hamnat i Estland, Lettland eller Polen.

Denna artikel har tidigare publicerats i magasinet Elektroniktidningen. För dig som jobbar i den svenska elektronikbranschen är Elektroniktidningen gratis att prenumerera på – våra annonsörer betalar kostnaden. Denna artikel har tidigare publicerats i magasinet Elektroniktidningen. För dig som jobbar i den svenska elektronikbranschen är Elektroniktidningen gratis att prenumerera på – våra annonsörer betalar kostnaden.Här ansöker du om prenumeration (länk). |

På frågan om vilka tekniska trender inom branschen som är värda att nämna blir svaret något förvånande.

– Sedan jag skrev den andra utgåvan av Mönsterkortsboken, runt 2002, har det egentligen inte kommit ut någon ny teknik. Inte inom konventionell mönsterkortstillverkning.

– Det talas om tryckt elektronik och biobaserad elektronik som kan återvinnas, men det ligger ett antal år fram i tiden.

Ett tag ville alla ha högfrekvensmaterial, men numera är konstruktörerna duktigare på att använda standardmaterial även till högfrekvenstillämpningar för att hålla priset nere. Det är fortfarande mycket FR4 och laservia.

– De vanligaste frågorna jag får är nog: Hur ska vi konstruera för att det ska bli så mycket standard som möjligt? Vad är kostnadsdrivande? Vad ska vi undvika?

De allt mindre kapslingarna och de allt snabbare processorerna har däremot banat väg för två trender. Den ena är att man gärna vill lägga viorna i paddarna. Den andra är krav på impedansanpassning.

– Det har i sin tur drivit på att man måste ha flera lager, med många jordplan och skärmplan som de impedansanpassade ledarna kan reflektera mot. Annars blir förlusterna för höga.

Det är just detta – alla olika delar som måste hanteras innan det blir ett optimalt mönsterkort – som gör jobbet så intressant för Esbjörn Johansson.

– Det krävs oerhört många insatser innan det blir ett färdigt mönsterkort. Det är väldigt teknikintensivt, på många fronter, säger han och tillägger.

– Det finns inget man kan jämföra mönsterkortstillverkning med inom elektronikindustrin. Det är processindustri, inte elektroniktillverkning.

Från 34 tillverkare till 3

Under en kafferast dök idén upp. Esbjörn Johansson och kollegan Peter Ahlgren reflekterade över hur stor del av den svenska mönsterkortsindustrin som hamnat i Kina och andra länder.

Under en kafferast dök idén upp. Esbjörn Johansson och kollegan Peter Ahlgren reflekterade över hur stor del av den svenska mönsterkortsindustrin som hamnat i Kina och andra länder.

Tillsammans letade de upp alla svenska mönsterkortstillverkare, från norr till söder, som funnits sedan 1960-talet. Det blev 34. Flera av dem har bytt ägande genom åren, och alla har inte varit verksamma samtidigt.

Idag finns det kvar tre mönsterkortstillverkare: Teltex, Cogra och MMAB, där både Esbjörn och Peter arbetar på den sistnämnda. Varför just dessa tre är kvar finns det inget entydigt svar på, men en anledning är sannolikt att de helt enkelt var lagom stora när smällen kom i början av 2000-talet. Under några år efter sekelskiftet försvann mellan 10 och 15 fabriker. Ericsson började att stänga, samtidigt som Kina öppnade upp.

Den främsta orsaken till att en specifik fabrik tvingades lägga ner var storskaligheten. Under 1990-talet hade många investerat i volymproduktion, men när volymerna försvann gick verksamheten inte längre runt.

Andra tillverkare var för små. De saknade de tekniska resurser som krävs för att tillverka allt mer avancerade kort. De tre som är kvar idag har fördelen att de täcker in var sitt storstadsområde – Stockholm, Göteborg och Malmö. Likaså har de investerat smart i småskalig och flexibel produktion.