Om de bärande delarna i bilen, datorn eller mobiltelefonen också utgör en del av batteriet sjunker totalvikten. Tekniken kallas viktlös energilagring och forskare på Chalmers tror att den kan öka räckvidden för en elbil med upp till 70 procent.

Om de bärande delarna i bilen, datorn eller mobiltelefonen också utgör en del av batteriet sjunker totalvikten. Tekniken kallas viktlös energilagring och forskare på Chalmers tror att den kan öka räckvidden för en elbil med upp till 70 procent.

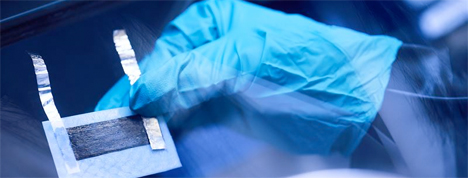

– Vi har lyckats skapa ett batteri av kolfiberkomposit som är styvt som aluminium och tillräckligt energitätt för att kunna användas kommersiellt. Precis som ett mänskligt skelett har batteriet flera funktioner samtidigt, säger Chalmersforskaren Richa Chaudhary i ett pressmeddelande.

Han är försteförfattare till en vetenskaplig artikel som nyligen publicerades i Advanced Materials.

Forskningen på strukturella batterier har pågått under många år på Chalmers. 2018 publicerade forskarna de första resultaten om hur styva och starka kolfiber visat sig ha god förmåga att lagra elektrisk energi kemiskt. Nyheten om att kolfiber kan fungera som elektroder i litiumjonbatterier fick stor spridning och framsteget rankades som ett av årets tio största genombrott av ansedda Physics World.

Sedan dess har forskargruppen vidareutvecklat sitt koncept för att öka både styvheten och energitätheten. Nu är tekniken uppe i 30 Wh/kg. Även om detta fortfarande är lägre än dagens batterier, är förutsättningarna helt annorlunda. När batteriet är en del av konstruktionen och dessutom kan göras i ett lättviktsmaterial, minskar vikten betydligt. Då krävs inte alls lika mycket energi för att driva till exempel en elbil.

– Vi har gjort beräkningar på elbilar som visar att de skulle kunna köra uppemot 70 procent längre än idag om de hade konkurrenskraftiga strukturella batterier, säger forskningsledaren Leif Asp som är professor vid institutionen för industri- och materialvetenskap på Chalmers.

När det gäller fordon ställs förstås höga krav på att konstruktionen ska vara tillräckligt styv för att möta säkerhetskraven. Där har forskarlagets strukturella battericell ökat sin styvhet, mätt i gigapascal (GPa), från 25 till 70. Det innebär att materialet kan bära last lika bra som aluminium, men med lägre vikt.

Det återstår dock en hel del ingenjörsarbete innan battericellerna tagit klivet från labbtillverkning i liten skala till att produceras storskaligt för våra teknikprylar eller fordon.