När en CMOS-expert möter en specialist på kraftsystem tas nya kliv i halvledarvärlden. Utmaningen de tacklar är att skapa en transistorarkitektur som kan hantera spänningar på några få volt samtidigt med strömmar på många hundra ampere. En lösning kan vara en transistor som startar i ett CMOS-chip för att sedan fortsätta in i ett kretskort på kant.

När en CMOS-expert möter en specialist på kraftsystem tas nya kliv i halvledarvärlden. Utmaningen de tacklar är att skapa en transistorarkitektur som kan hantera spänningar på några få volt samtidigt med strömmar på många hundra ampere. En lösning kan vara en transistor som startar i ett CMOS-chip för att sedan fortsätta in i ett kretskort på kant.

– Det är ganska lätt att göra väldigt mycket ström i en transistor, det är bara att göra den väldigt bred, säger Christer Svensson, när han visar upp det nya byggsättet i labbet på Linköpings universitet (LiU).

Om någon ska få använda ordet ”lätt” när det handlar om att konstruera transistorer i CMOS så är det väl just Christer Svensson.

|

| Christer Svensson |

Under många år var han professor i elektronik vid LiU där han gjort sig ett namn inom både industri och forskarvärlden för sin expertis inom snabb och energisnål elektronik, alltid baserad på CMOS. Idag är han aktiv pensionär.

Transistorn denna gång är inte lik någon tidigare. Den är tio meter bred och viks ihop finurligt för att få plats på ett litet chip, bara 4 x 4 mm

– Problemet är att få dit strömmen. Då har vi gjort ett kretskort på kant så att man får väldigt många väldigt grova ledningar som går upp mot chipet, förklarar han.

Konstruktionen bygger på en idé som Christer fick för närmare 30 år sedan, när uppfinnaren Sten Trolle ringde och frågade om det går att göra en transistor som klarar 1000 ampere. Det utmynnade i ett patent 1994.

25 år senare ringer Tomas Jonsson, som idag forskar på LiU inom kraftelektronik på systemnivå.

– Jag hade en idé om att styra varje enskild cell i ett fordonsbatteri. Jag förstod ju att Christer var en guru på transistordesign, så jag ringde och frågade om han kan göra en transistor som passar, säger Tomas Jonsson.

|

| Tomas Jonsson |

Tomas tanke var att använda en systemteknik kallad Modular Multilevel Converter (MMC) som han har med sig från sin tid på ABB där han arbetat med högspänd likspänning, så kallad HVDC. Det är ett modulärt koncept där en mycket hög spänning byggs upp i väldigt många små delsteg.

Här tänker sig forskarna att använda MMC-konceptet för att bygga upp en växelspänning på runt 600V som kan driva en motor. Det ska ske genom ett stort antal lokalt styrda litiumjonceller vars likspänning på några få volt först omvandlats till en 3V-växelspänning för att sedan seriekopplas.

– I detta slår vi ihop cellbalansering och motorstyrning, men grundtanken är att ett enstaka cellfel inte ska sänka ett helt system, säger Tomas Jonsson.

– Dagens cellbalansering är bara partiell. Den kan hantera små strömmar för lite korrigering men inte en cell som är helt sönder. Med detta går det att stänga av en enstaka cell, adderar Christer Svensson.

|

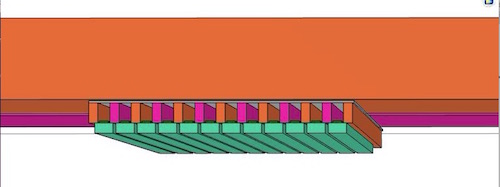

| En principskiss på hur chipet är uppbyggt. Den understa delen – de gröna ribborna – är aktiva transistorer med gate. Inne på chipet använder forskarna två nivåer av metallager. En lägsta nivå består av fem metallager i CMOS-processen som slås ihop - här illustrerat med varannan orange (drain) och varannan röd (source) ribba. Dessa är direkt ansluta till transistorerna. Ett oxidskikt – grått i illustrationen – skiljer de två metallnivåerna åt. Den övre nivån består av det sjätte metallagret i CMOS-processen och är mycket tjockare än övriga. Här är det illustrerat med tjockt orange varvat med tjockt rött, med andra ord drain och source varvat. |

Resultatet är två parallellt pågående forskningsprojekt: ett med fokus på systemlösningen finansierat av Mistra och ett kring batteristyrning i CMOS finansierat av Vinnova; det senare beskrivet här.

Idag finns ingen kommersiell transistorarkitektur som klarar att samtidigt hantera spänningar runt tre volt och många hundra ampere.

En nackdel med traditionella effekttransistorer är att kontakterna, drain och source, ligger på vardera sida om kislet. Kiseltjockleken bestämmer hur mycket spänning transistorn tål men påverkar även den inre resistansen. Om en traditionell arkitektur ska optimeras för riktigt låg spänning blir kislet så tunt att det blir ostabilt.

|

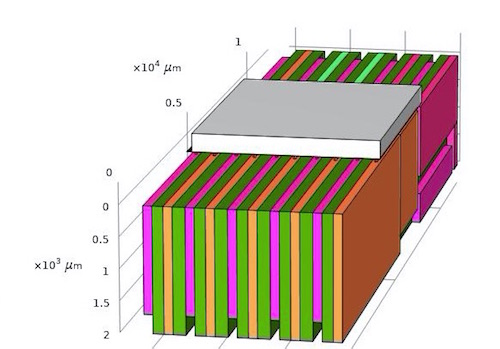

| Ett kontaktkort med ett chip monterat ovanpå. Designen kan förklaras som en enda transistor uppbyggd av ett stort antal parallellkopplade transistorceller – total 6760 i den första konstruktionen. Kontaktkortet är ett litet kretskort på kant, där koppar är varvat med FR4. Vartannat kopparlager går till drain (orange), vartannat till source (rött). Kontaktkortet innehåller även kontakter för styrning, som inte syns här. |

– Vi använder samma teknik som för vanliga CMOS-transistorer och då ligger kontakterna på samma sida, säger Christer Svensson och adderar:

– Idén är att vi ska slå det som finns kommersiellt med annan teknik, men som med all forskning får man vara beredd på att kanske inte nå ända fram. Alternativet är vertikala DMOS, just nu ligger vi något bättre med vårt resultat eller möjligen jämsides.

Hittills har två chip och ett kretskort på kant, kallat kontaktkort, realiserats inom Vinnovaprojektet. Kretsarna är tillverkade i 180 nm standard CMOS-process.

|

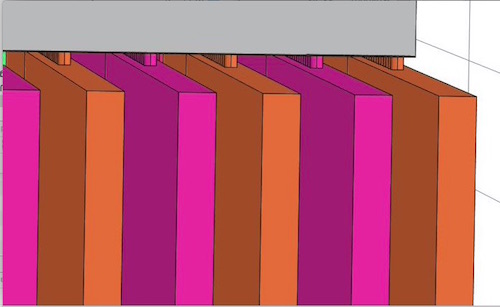

| Det är kontakten mellan chip och kontaktkortet som är svårt att få till bra. Här syns chipet i grått med ett stort antal guldkulor som ansluter till drain och source på kontaktkortet. Initialt har kontaktpressningsteknik använts för att kontaktera de två enheterna. Huvudspåret framåt blir att löda ihop dem. |

Det första chipet är designat för att matcha det färdiga kontaktkortet. Kombinationen illustrerar väl det stora klivet i detta: själva idén att låta ett chip närmast växa in i ett kretskort på kant.

– Tänk dig att vi gör metallager som korsar varandra i lager som blir allt grövre på chipet. Till slut går det inte att göra grövre på kislet, då ersätter vi det med vårt kontaktkort som skapar en slags fortsatt metallisering, säger Christer Svensson.

– Inne på chipet använder vi två nivåer idag. En lägsta som består av fem metallager i CMOS-processen som slås ihop, och en nivå som består av det sjätte lagret som är mycket tjockare. Resten ligger utanför.

Arkitekturen kan förklaras som en transistor uppbyggd av ett stort antal parallellkopplade transistorceller som i slutänden får en drain- och en source-kontakt.

– Eller så kan du se det som en enda jättebred transistor, hela tio meter bred. Men eftersom en sådan transistor hanterar väldigt stor ström måste vi kontaktera den på väldigt många ställen för att dela upp denna.

|

| Kontaktkort med monterat chip. |

Kontaktkortet har vanlig FR4 som isolation och tio tjocka metallager för att hantera den höga strömmen. Varje lager består av 140µm koppar, vilket är cirka fyra gånger tjockare än normalt.

Genom kontaktkortet ligger drain och source om varandra, men i den ände av kontaktkortet som monteras på moderkortet är de uppdelade på vardera halva.

Målet är att transistorn ska ha en inre resistans på låga 250 µohm. Dit har forskarna inte riktigt nått. Snarare ligger resistansen på det dubbla i nuläget.

– Utmaningen är att få till kontakten mellan chipet och kontaktkortet, men med optimerad tillverkningsteknik tror vi oss kunna nå en halvering i resistans på sikt, säger Tomas Jonsson.

Initialt har de använt kontaktpressningsteknik för att pressa ihop chip och kontaktkort. De har provat att använda guldkulor, som är det vanliga vid flip-chip-montering, men det har varit svårt att få det riktigt jämnt.

Härnäst ska de prova att löda ihop enheterna för att få lägre kontaktresistans. Det har inte fungerat tidigare då forskarna inte har kunnat behandla chipet så att aluminiumet blir lödbart. Vanligen görs det på wafernivå, men av kostnadsskäl är det uteslutet i ett forskningsprojekt som detta.

– Men nu har vi lyckats hitta en firma i Tyskland som kan hjälpa oss med detta, säger Tomas Jonsson.

Det första chipet består endast av en transistor. Det andra innehåller två transistorer plus spänningsregulatorer, drivning och lite logik – med andra ord är det en komplett halvbrygga på 6 x 5 mm.

På frågan om vilka utmaningar det andra chipet bjudit på svarar Christer Svensson lättsamt:

– Högströmtransistorerna är desamma, med sedan tillkommer regulatorer och styrelektronik som var nytt för mig.

Underlaget till ett kontaktkort som passar det senare chipet är strax färdigt att skickas för tillverkning. Det får 16 lager och blir 20 mm långt, jämfört med det nuvarande kontaktkortet som har 10 lager och är 12 mm.

– Vi har sträckt ut det i längsled för att få mycket yta mot moderkortet. Men det är en avvägning. Drar du ut det för långt blir det en lång strömväg. Gör du det tjockare får du mer koppar men också längre väg för värmen från chipet att nå till moderkortet, säger Tomas Jonsson.

Innan det aktuella Vinnovaprojektet tar slut näst sommar – och en förlängning förhoppningsvis tar vid – vill forskarna hinna konstruera ett tredje chip i 16V CMOS. Ett sådant chip är tänkt att övervaka och styra flera, kanske fyra, battericeller i serie.

– Det är möjligt att det blir oekonomiskt att ha ett transistorpaket per battericell, man behöver nog ha flera celler till varje paket. Det gäller att hitta ett ekonomiskt optimum där också, säger Christer Svensson.

I viss mån påminner konceptet om hur halvledartillverkare använder interposer idag. En interposer är i princip ett litet kretskort i kisel som fungerar som ett interface mellan chip och moderkort.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Här används istället kretskortsteknik som är oerhört effektivt när man vill tillverka saker men har svårt att hantera höga strömmar. Mycket höga strömmar kräver nämligen tjock koppar, och då går det inte längre att etsa tillräckligt noggrant.

– Den begränsande faktorn här är kretskortstekniken så jag har tittat ganska mycket på att göra hela strukturen i en 3D-printer istället, men än har jag inte hittat någon som kan göra så små geometrier som vi behöver, säger Christer Svensson.

– Men det är inte långt bort att det går att göra tillräckligt bra. Då skulle man kunna skriva ut kontaktkortet direkt på chipet för att sedan löda på något annat, fyller Tomas Jonsson i, varmed Christer Svensson konstaterar:

– Det finns en del fortsatta utmaningar för att gifta ihop kislet med kretskortet vid höga strömmar. Där kan jag känna att det finns mer att göra.