Enerpoly hämtar sin kemi från klassiska alkaliska batterier men modifierar den så att cellerna går att ladda som litiumjonbatterier. För att volymtillverka det billiga och ofarliga zinkjonbatteriet öppnar bolaget nu en fabrik med en kapacitet på 100 MWh per år strax norr om Stockholm.

Enerpoly hämtar sin kemi från klassiska alkaliska batterier men modifierar den så att cellerna går att ladda som litiumjonbatterier. För att volymtillverka det billiga och ofarliga zinkjonbatteriet öppnar bolaget nu en fabrik med en kapacitet på 100 MWh per år strax norr om Stockholm.

– I juni var vi på en batterimässa i München och den visade att det finns en efterfrågan på vårt batteri. Nu skalar vi upp till vad som är en bra storlek för oss, med alla lärdomar från pilotlinan, säger Samer Nameer som är hållbarhetschef och en av de tre grundarna.

Enerpoly startade så sent som 2018 för att kommersialisera forskning inom batterikemi från Stockholms universitet. Tekniken förhindrar att det bildas inaktivt material vid batteriets positiva elektrod under en laddcykel. Därmed går det att ladda även ett alkaliskt batteri många gånger.

Tillämpningarna är batterilager i elnäten och kommersiella fastigheter. Det handlar om större anläggningar som exempelvis kan laddas av solceller för att leverera el på natten eller lagra el från vindkraftverk och skicka ut den i nätet när det inte blåser.

Men det handlar inte om att kapa kortare toppar i förbrukningen – där är litiumjonbatterier bättre – utan om att leverera el under längre perioder, två timmar eller mer.

|

| Samer Nameer |

– Vi är 25 procent mer kostnadseffektiva än litiumjärn och livslängden är lika konkurrenskraftig som litiumjärn. Dessutom har vi högre energitäthet per volym jämfört med natriumjon. Hur det blir med livslängden relativt natriumjon återstå att se. De kommer försöka matcha vår.

Senast Elektroniktidningen skrev om Enerpoly var hösten 2021 när företaget höll på att sätta upp sin pilotlina inne på KTH. Sedan dess har mycket hänt.

Utvärderingen hos potentiella kunder har fallit väl ut, företaget har tagit in mer kapital (totalt 15 miljoner euro), vuxit till 33 personer och håller på att sätta upp en större fabrik på 6500 kvadratmeter i Rosersberg, strax norr om Stockholm, med maskiner från konkursade Gävleföretaget Nilar.

En av lärdomarna från pilotlinan är att kunderna vill ha en europeisk värdekedja där även råvarorna hämtas i närområdet.

– Ända sedan vi grundade företaget har vi använt samma standardkemikalier som tillverkare av alkaliska batterier, så vi hittar allt i Europa.

Alkaliska batterier tillverkas i enorma volymer av företag som Varta och Duracell, så priset på råvarorna är lågt.

En förändring från pilotlinan är att tillverkningsmetoden för katoderna gått från en våt till en torr kemi. Rent praktiskt innebär det att rulle-till-rulle-maskinen – som belade kopparfolien med det flytande katodmaterialet (en slurry) – bytts ut mot Nilars metod där de torra ingredienserna läggs ut på ett substrat för att sedan plattas till under högt tryck med en vals.

En förändring från pilotlinan är att tillverkningsmetoden för katoderna gått från en våt till en torr kemi. Rent praktiskt innebär det att rulle-till-rulle-maskinen – som belade kopparfolien med det flytande katodmaterialet (en slurry) – bytts ut mot Nilars metod där de torra ingredienserna läggs ut på ett substrat för att sedan plattas till under högt tryck med en vals.

Det är lätt att tro att det är billigare med en rulle-till-rulleprocess men så är inte nödvändigtvis fallet.

– Det finns två faktorer. Med en torr process spar man mycket energi. Och så blir det färre processteg, säger Samer Nameer.

Energibesparingen kommer från att man slipper det torksteg som alltid finns i slutet av en rulle-till-rulle-process där ytan måste vara helt torr innan det går att rulla upp den. Det kräver mycket energi när folien matas fram med hög hastighet.

Resten av processen är som tidigare, där anoder och katoder stansas ut och sedan stackas till travar som stoppas in i en rektangulär låda, varefter elektrolyten fylls på och allt förseglas.

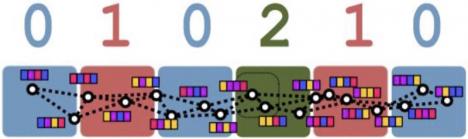

I pilotlinan resulterade det till att börja med i prismatiska celler, samma typ av celler som bilindustrin använder. Men företaget har gått över till rektangulära moduler med en bipolär uppbyggnad. Cellerna seriekopplas redan från början istället för att kapslas individuellt och sedan sättas ihop till moduler, som med prismatiska celler.

Batteripaketen levererar 48V och är kompletta med batteriövervakningssystem (BMS).

– Vi har ett team som jobbat med battery management systems sedan 2021. Det är både hårdvara och mjukvara.

Mycket av algoritmerna går att återvinna från andra lösningar. Det som skiljer är batterikemin, vilket leder till att laddnings- och urladdningsförloppen är lite annorlunda.

– Man får anpassa lite så den passar vår kemi.

Det finns ingen risk att batteriet fattar eld om det behandlas på fel sätt.

– Ingen risk alls. Vi har gjort tester med Rise enlig UL9540 men gick även utanför testspecifikationen till 400 grader. Det enda som hände när vi höjde temperaturen var att plasthöljet smälte. Det blev ingen brand och bildades inga giftiga gaser.

Mot slutet av året ska alla maskiner vara flyttade från Gävle till Rosersberg. Produktionen ska sedan köras igång nästa år för att vara fullt upprampad under 2026. Då ska kapaciteten ligga på 100 MWh per år. Det är tusen gånger mer än pilotlinan, som har en teoretisk kapacitet på 100 kWh per år.

För att göra flytten och uppstarten smidig har ett antal personer på Nilar anställts.

– Det kortar ned inlärningssträckan, även om det är andra råmaterial. Vi har också anställt några från Northvolt.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Annika Werneman var med och satte upp Northvolts utvecklingslina i Västerås och blev sedan produktionschef för den. Emilie Tillegård har arbetat med uppstarten av Skellefteåfabriken.

Går allt bra i Rosersberg och efterfrågan lyfter, kan det så småningom behöva byggas en gigafabrik. Men Samer Nameer stänger inte heller dörren för att licensiera tekniken till andra tillverkare som vill bygga storskaligt.