Det blir billigare, ger högre energidensitet och dessutom minskar koldioxidavtrycket. Uppsalabaserade Granode håller på att kommersialisera en metod som kan ersätta en del av grafiten i litiumjonbatteriernas anoder med kisel.

Det blir billigare, ger högre energidensitet och dessutom minskar koldioxidavtrycket. Uppsalabaserade Granode håller på att kommersialisera en metod som kan ersätta en del av grafiten i litiumjonbatteriernas anoder med kisel.

– Vi kan sänka kostnaderna för ett batteripack till 80 dollar per kilowattimme, idag ligger det på 120 dollar. Dessutom minskar utsläppen av koldioxid eftersom vi inte använder någon variant av silangas (-SiH4). För anoden kan det bli en minskning på över 85 procent, säger Moji Kohan som är teknikchef på Granode.

Beroende på vad det är för typ av grafit i anoden kan den stå för halva battericellens koldioxidutsläpp från tillverkningen.

Hittills har man bara använt kisel i anoden i nischprodukter eftersom materialet varit mycket dyrare än grafit. Granode vill ändra på det med en metod utvecklad och patenterad på Mittuniversitet i samarbete med Uppsala universitet.

Teoretiskt har kisel ett energiinnehåll som är tio gånger högre än grafit. I praktiken kan man inte utnyttja det fullt ut eftersom resten av kemin i battericellen inte klarar en så utmanande anod.

– Det är en stor fördel med kisel eftersom det har den kapaciteten med väldigt lite material. Men vi begränsar det, det handlar om en avvägning mellan kapacitet och livslängd.

|

| Moji Kohan |

Granode har två kiselbaserade anodmaterial med ungefär samma energiinnehåll. Det ena är nästan färdigutvecklat och baseras på ferrologiskt mikrokisel som kapslas tillsammans med grafit i en polymer och utgör det aktiva materialet i anoden.

– Vi har fyra, fem patent på processen, som är enkel och billig.

Företagets tillverkningsmetod skapar nanostrukturer i kisel utan att använda silangas, vilket hittills varit det vanliga. Silan är dyrt, extremt giftig och dessutom explosivt.

– Ursprungligen hade vi ett labb i Sundsvall men vi flyttade det till Uppsala eftersom vi samarbetade med forskarna här, säger Moji Kohan som doktorerat i plasmafysik med inriktning på halvledarindustrin och arbetat för en tillverkare av blysyrabatterier innan han började på Granode.

Den grafit som blandas in med kislet är av en lägre kvalitet än den som normalt används i anodmaterial.

– Vi använder expanderad grafit, den är flagad. Den är billigare och mycket renare.

Fördelarna kommer sig av att Granode slipper ett processteg med sin metod och därmed blir både kostnaden och koldioxidutsläppen mindre.

Företagets andra anodmaterial kräver betydligt mer utveckling men har fördelen att i princip vara mekaniskt stabilt. Därmed passar det i cylindriska celler som annars förstörs om någon av beståndsdelarna utvidgar sig.

Materialet baseras på nanokisel som ska tillverkas med ett rf-plasma, vilket förbrukar mer energi och därmed blir dyrare än det första anodmaterialet. Det ligger också längre fram i tiden.

För celltillverkarna skulle det vara en förhållandevis rättfram process att byta till Granodes anodmaterial eftersom det inte kräver några nya maskiner i tillverkningslinan.

– Vi ger dem ett protokoll för hur de ska göra när de använder vårt material.

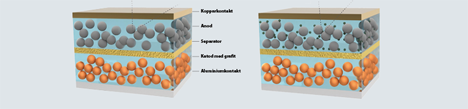

Rent praktisk handlar det om vad anodpulvret ska blandas med för att få rätt energiinnehåll och viskositet, så att det kan beläggas på kopparfolien. Dessutom påverkas energiinnehåll liksom kostnad av vad som blandas i. Tjockleken på de aktiva materialen bestämmer elektrodernas ytkapacitet.

Celltillverkarna mäter kapaciteten i den färdiga anoden som antalet milliamperetimmar per kvadratcentimeter.

Det kisel som Granode använder är av metallurgisk kvalitet, även kallat metalliskt kisel. Det handlar om den råvara man får när man utvinner kisel ur kvarts och som sedan kan användas för att exempelvis tillverka polykristallint kisel eller monokristallint kisel för halvledarindustrin.

– Vi har det i Europa och vi använder det i anoderna.

Företaget tillverkar anodmaterialet i mindre kvantiteter i Ångströmlabbet men ändå i tillräcklig mängd för att kunderna ska kunna utvärdera det.

– De behöver i storleksordningen några kilo. Vi samarbetar med tillverkare av battericeller och med tillverkare av elbilar. Både svenska och europeiska.

– När de är nöjda kan vi skriva avtal med dem och då får vi intäkter.

En del kunder får pulvret och gör testerna helt själva men Granode kan också tillverka anoder ihop med en samarbetspartner och sedan skicka till kunderna.

Granode samarbetar också med ett tyskt företag som tillverkar utrustning för att blanda pulvret, en typ av centrifug.

Planen är att skala upp tillverkningen med en ny maskin till nästa år. Den kan producera mellan 1 000 och 2 000 kilo per år beroende på hur bra yielden blir och sedan går det att addera fler maskiner vartefter behovet växer.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Fullt utbyggd framåt år 2027 kan den första produktionslinan leverera mellan 11 och 15 ton anodmaterial per år. För att få lite perspektiv på det utgör anoden mellan 20 och 30 procent av battericellens vikt.

Granode sysselsätter idag åtta personer varav fem i labbet, plus att styrelsen arbetar aktivt. För att klara av utbyggnaden av en total produktionslina behövs mer kapital, det handlar om 100 till 150 miljoner kronor.