Christina Lampe Önnerud

Christina Lampe Önnerud

Tillbaka med supercell

En innovationsfabrik för batteriteknik. Så kan man beskriva Christina Lampe Önneruds nya företag Cadenza som fyra år efter starten lättar på förlåten till två innovationer för litium-jonbatterier, ett nytt byggsätt för battericeller och en ny kemi.

Christina Lampe-Önnerud och hennes man Per Önnerud fick mycket uppmärksamhet med Boston-Power som de startade år 2005. Företaget utvecklade ett litium-jonbatteri som i alla bemärkelser var bättre än konkurrenterna men samtidigt dyrare.

När volymfabriken år 2011 hamnade i Kina lämnade Christina och Per över ledarskapet under 2011–2012 och startade om.

Efter att ha arbetat i det tysta under fyra år kliver de nu fram med ny batteriteknik och ny affärsmodell. Den här gången är det licensiering som gäller. Det blir inga egna fabriker och därmed ett betydligt mindre behov av kapital.

Minst 30 procent bättre

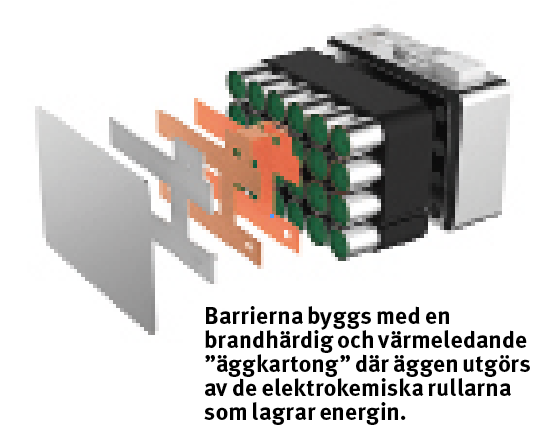

Först ut från innovationsfabriken är en ny metod för att bygga batterier i form av så kallade superceller. Kärnan i tekniken är vad som bäst kan liknas vid en brandhärdig och värmeledande äggkartong där äggen utgörs av de elektrokemiska rullarna som lagrar energin. Metoden är billigare, säkrare och kompaktare än dagens lösningar.

– Generellt får vi alltid 30 procent mer energi per volym och det är 30 procent billigare. I bland blir det mycket mer, i vissa fall upp till två gånger bättre, säger Christina Lampe-Önnerud som är vd på Cadenza.

I pipeline finns också nya kemier. Ett exempel är att ersätta anodens kobolt, som lätt blir överhettat, med kol.

Tillbaka till supercellen. Materialet i äggkartongen består av en keramisk komposit uppblandad med aluminiumhydroxid. Materialet stoppar eventuella bränder som kan uppstå på grund av exempelvis överhettning eller kortslutning i energirullarna. Dessutom leder den nya supercellarkitekturen bort värmen vilket ger en jämn temperatur över hela batteriet. Via metallkomponenter på insidan, kreativt designade för att värmeutjämna och skapa snabb kylning.

Energirullarna är inte kompletta battericeller utan enklare byggblock som lagrar energin men som saknar bland annat övervakningskretsar och tryckutjämning. Inte heller är de hermetiskt förseglade som normala celler, den förseglingen ligger på Cadenza supercell nivå.

– Vi har tagit bort jättemycket komponenter.

Storbak med energirullar

Här finns en av förklaringarna till att tillverkningskostnaden blir lägre. En annan finess med att använda energirullar och inte kompletta celler är det blir lite som att baka ett eller flera bröd:

– Gör man en limpa är det mycket noga med receptet, gör man 400 är det inte lika noga att det blir exakt rätt mängd av någon ingrediens, säger Christina Lampe-Önnerud.

För batterier handlar det om att man slipper den sorteringsprocess som normalt används för att gradera de elektrokemiska rullarna när de kopplas parallellt och variationerna därmed jämnas ut.

Varje energirulle har ett aluminiumfodral som hjälper till med kylningen och är svetsat till bottenplattan av aluminium. Den är i sin tur förbunden med aluminiumlådan. Det finns också katodkontakter på elektroden som svetsas direkt till samlingsskena vilket också bidrar till bättre och billigare kylning.

– Alla energirullar har samma tillgång till kylningen, så det blir ingen termisk skillnad inom cellen vilket är helt unikt.

Dagens batterier med aktiv kylning använder vätska, vilket ger en lägre temperatur vid inloppet än vid utloppet och således finns det en temperaturgradient inom batteriet.

Anoderna på ovansidan av energirullarna är sammanbundna med kopparledare som både transporterar strömmen och leder bort värme.

Batteriet förseglas hermetiskt och precis som i andra batterier finns det en ventil för tryckutjämning och en krets för övervakning och styrning av laddningen.

För större batterier

Superceller passar för allt från gräsklippare till bilar och bussar men också som energilager i elnätet.

– För små system som mobiler och bärbara datorer har tåget gått. Batterierna är klara, man arbetar med att standardisera och jaga kostnad.

Riktigt stora batterier skulle bli ännu kompaktare om man försköt raderna av energirullar ett halvt steg så att de bildade ett hexagonalt mönster.

– Vår känsla är att man vill kunna lyfta varje batteri med handen, säger Christina Lampe-Önnerud.

Det gäller även för installation av större system som energilager. Därmed lönar det sig inte att göra batterierna allt för stora.

Om något till äventyrs skulle bli fel, som att en svets är för svag eller en av batterirullarna slutar fungera, så kopplar batteriet bort sig självt.

– I en bil finns det kanske hundra celler, då tappar man bara en procent av energin. Sen kan man ta isär och kolla vad som är fel.

Drygt två år till kommersiell start

Drygt två år till kommersiell start

Byggsättet är generellt och skulle kunna fungera på olika kemier men marknaden är hårt fokuserad litium-jon, så det är huvudspåret även för Cadenza.

– Vi vet att det fungerar, vi har torrt på fötterna med testdata, säger Christina Lampe-Önnerud.

De kommer inte bara från det egna labbet utan batterierna har testats i oberoende labb och av kunder. Nästa år är det dags för större fälttester och mot slutet av 2019 eller i början av 2020 kan massproduktionen starta. Vem eller vilka som ska tillverka batteriet är dock inte avgjort, men flera potentiella kunder är intresserade.

Däremot kommer Fiat att visa upp en elektrifierad 500-bil under året med Cadenzas batteriteknik.

Stort ekosystem

Företaget har allt sedan starten tagit in pengar. Det handlar bland annat om stöd från det amerikanska energidepartementet men också från privata investerare.

– Vi tog in 9 miljoner dollar före sommaren och totalt är vi uppe i ungefär 16 miljoner dollar. Vi lyssnar hela tiden på erbjudanden.

Idag har Cadenza runt 20 fast anställda, det är allt från kemister till produktionsspecialister.

Dessutom sysselsätter företaget uppåt 40 konsulter och så finns alla strategiska partners med, bland annat ABB, Fiat Chrysler och Alcoa.

– De har släppt till ganska stora grupper som jobbar i sina labb så hela ekosystemet sysselsätter mellan 100 och 200 personer.