Istället för att testa vad 5G kan göra valde Hitachi ABB Power Grids att gå skarpt redan från start. Första tillämpningen i Ludvikafabriken blev en skruvdragare från Atlas Copco som kopplades upp mot det 5G-redo nätet.

Istället för att testa vad 5G kan göra valde Hitachi ABB Power Grids att gå skarpt redan från start. Första tillämpningen i Ludvikafabriken blev en skruvdragare från Atlas Copco som kopplades upp mot det 5G-redo nätet.

– Det finns mycket som är testbäddar men vi kör på full verksamhet med 200 personer. Det kändes viktigt att göra det snabbt på riktig verksamhet. Sen har vi mycket kvar att göra, det kan växa på bredden och på djupet, säger Tobias Hansson som är platschef för Hitachi ABB Power Grids i Ludvika.

Allt började i Almedalen sommaren 2019, där träffades bland annat ABB:s dåvarande Sverige-vd Johan Söderström, Erik Josefsson från Ericsson och Tobias Hansson.

– Det var mycket paneldebatter och diskussioner så där bildades intresset. Sen är det lite av vårt DNA att jobba med utveckling.

– Det var mycket paneldebatter och diskussioner så där bildades intresset. Sen är det lite av vårt DNA att jobba med utveckling.

Nästa steg blev en workshop hos Ericsson i Kista och därefter en workshop i Ludvika i augusti för att se vad som gick att göra.

Förutom folk från fabriken i Ludvika – som sedan sommaren ingår i ett joint venture mellan japanska Hitachi och ABB – deltog även ABB:s robotverksamhet liksom Ericsson, Telia och konsultbolaget Afry plus Chalmers, Smarta Fabriker och ABB:s industrigymnasium. Temat för mötet var smart och digital produktion.

– Istället för att gå brett trattade det ned till att göra ett projekt i en av fabrikerna i Ludvika, säger Tobias Hansson.

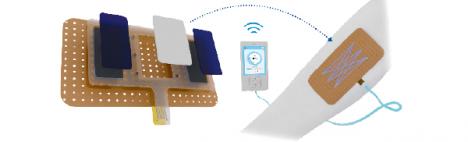

Det handlar om uppkopplade skruvdragare i transformatorfabriken i Ludvika där ungefär 200 personer tillverkar lindningskopplare till krafttransformatorer. Operatörerna får en visuell signal, det lyser grönt eller rött efter åtdragningen, och dessutom går data till affärssystemet.

I och med att projektet var begränsat gick det fort att komma igång.

– Vi var i gång i slutet av första kvartalet i år.

Ericsson stod för det 5G-redo nätet som är byggt med så kallade Radio Dots, små radioenheter som används för att förtäta mobilnätet men också kan användas för att bygga privata nät som i Ludvika. Telia har tillhandahållit spektrum och Afry har varit med i projektledningen.

– Att det är ett privat nät höjer säkerheten, det är en viktig del för oss. Sen störs det inte av externa nätproblem.

Men att koppla upp maskiner är i sig inget nytt påfund i Ludvika, det har gjorts på olika sätt under åren både med tråd och trådlöst. Tråd är tillförlitligt men oflexibelt när man möblerar om i produktionslinan medan wifi visserligen ger flexibilitet men inte är robust, uppkopplingen kan försvinna korta perioder utan att man förstår varför det händer.

– I mångt och mycket har vi nu byggt en plattform att växa vidare från, vi har lång lista med tänkbara saker att ge oss på.

Handdatorer ligger nära till hand och en annan sak som diskuteras är att styra belysningen på ett smartare sätt så att den tänds automatiskt när man går in i ett rum och släcks när det inte längre är någon kvar. Dessutom skulle man kunna styra ventilationen beroende på närvaro. Funktioner av den här typen ger helt nya möjligheter att sänka energiförbrukningen.

Det har visserligen funnits teknik för att koppla upp den här typen av uppgifter men det har handlat om isolerade öar. Med ett 5G-redo nät och den plattform Hitachi ABB Power Grids skapat kan man koppla ihop allt i affärssystemet.

– En annan spännande applikation är att fjärrstyra olika processer som att värma upp ugnar eller för att torka.

Företaget har inte velat koppla den här typen av anläggningar via wifi eftersom tillförlitligheten och säkerheten varit för dålig.

Även om anläggningar som torkugnar inte flyttas runt ger 5G flexibiliteten att flytta eller snabbt addera sensorer.

– Vi har tidigare testat möjligheten att vara jour på distans, men där har vi inte gått hela vägen eftersom vi inte kunnat garantera tillgängligheten och säkerheten, säger Tobias Hansson.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

En annan sak som diskuterats i projektgruppen är positionering eftersom det skulle kunna ge ytterligare spårbarhet när man vet exakt var ett visst arbetsmoment är utfört.

– Listan på tänkbara idéer framåt växer bara.