De flesta biltillverkare använder långsmala elmotorer med radiellt magnetflöde eftersom de är billigare att tillverka. Supersportbilstillverkaren Koenigsegg har utgått från en dyrare pannkaksliknande motor med axiellt magnetflöde och optimerat den för maximal prestanda.

De flesta biltillverkare använder långsmala elmotorer med radiellt magnetflöde eftersom de är billigare att tillverka. Supersportbilstillverkaren Koenigsegg har utgått från en dyrare pannkaksliknande motor med axiellt magnetflöde och optimerat den för maximal prestanda.

Uppdraget från Christian Koenigsegg till ingenjörerna var enkelt, först till 400 km/h vinner.

– Han brydde sig inte om hur de gjorde, det var så den unika drivlinan till Gemera föddes, säger Melissa Zhuo som är PR- och marknadschef på Koenigsegg.

Förbränningsmotorn kommer att få sällskap av två elmotorer i den fyrsitsiga supersportbilen som ska komma i produktion mot slutet av året eller i början av nästa år. Elmotorn till framaxeln har döpts till Quark och presenterades strax före jul men hur elmotorn för bakaxeln ser ut får vi inte veta än.

Förutom elmotorn har företaget också släppt en komplett drivenhet kallad Terrier med två Quarkmotorer plus tillhörande inverter med kiselkarbidtransistorer och en planetväxel, den typ av växellåda som bland annat används i automatväxlade bilar.

Större delen av utvecklingsarbetet har gjorts internt, särskilt produktionsanpassningen eftersom motorn ska tillverkas i egen regi.

– Under själva utvecklingen har vi ibland tagit hjälp av externa experter men det är viktigt för oss att äga tekniken.

Det är också förklaringen till att företaget inte lagt ut uppdraget att utveckla och tillverka motorn på exempelvis brittiska Yasa som levererat elmotorerna till den äldre Regera.

Ett annat exempel på vad som utvecklats och tillverkas internt är strålkastarna till Regera.

– Att vi tillverkar så mycket själva beror också på våra unika och extrema krav. Det är inte alltid det finns standardprodukter som uppfyller dem, säger Melissa Zhuo och tillägger:

– Det som hände när pandemin var som värst var att olika delar blev försenade. Då är det svårt att ha kontroll på tillverkningsprocessen med externa leverantörer.

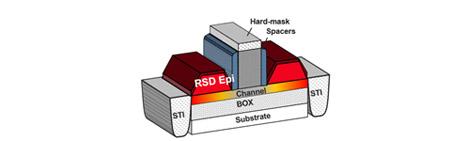

När man ska designa en elmotor går det att påverka egenskaperna genom placeringen av stator, rotor och magneter i förhållande till varandra.

En av huvudtyperna är radiella motorer – det är långsmala – och billigare att tillverka. Radiella motorer är därför absolut vanligast i elbilar. Sett i genomskärning består de av två koncentriska cirklar där den inre normalt är den som roterar. Magnetflödet går från den inre cirkeln till den yttre, därav beteckningen radiell.

Den här typen av elmotor kräver dock högre varvtal än axiella motorer för att kunna leverera bra vridmoment. I praktiken behövs därför någon form av växellåda vilket ökar komplexiteten och vikten.

En annan variant är axiella motorer som ser ut som en tjock pannkaka. De kan liknas vid två mynt där det ena placerats ovanpå det andra. Ett av mynten är fast medan det andra roterar. Magnetflödet går från det ena myntet till det andra, magnetflödet är parallellt med rotationsaxeln. Därav beteckningen axiell.

Den här typen av motor har bra vridmoment redan vid låga varvtal vilket gör att man kan klara sig med en enklare växellåda eller helt utan växellåda. Som alltid finns det en hake och det är att rotorn är större och därmed även krafterna den utsätts för. För att lösa problemet används väldigt lätta men samtidigt starka material vilket gör motorn dyrare att tillverka.

Quarkmotorn är en axiell motor men drar också nytta av det radiella magnetflödet som egentligen är att betrakta som ett oönskat läckage. Företaget kallar den därför Raxiell.

Quarkmotorn är en axiell motor men drar också nytta av det radiella magnetflödet som egentligen är att betrakta som ett oönskat läckage. Företaget kallar den därför Raxiell.

– Vi har ökat rotorns yta mot statorn för att den ska kunna ta hand om det här extra flödet och på så sätt optimerat motorn. Det finns motorer som råkat använda den här defekten av misstag men vi har optimerat läckaget för att klara 0–100 under två sekunder.

För att hålla nere vikten i rotorn är den tillverkad i så kallad Hollow Carbon. Det är en internt utvecklad metod för att framställa ihåliga kolfiberdelar som är extremt lätta och samtidigt starka. Förutom rotorn tillverkas bland annat fälgar och ratt med tekniken.

Resultatet har blivit en elmotor som inte väger mer än 28,5 kg men som ger upp till 600 Nm i vridmoment under 20 sekunder och en toppeffekt på 250 kW.

Tilläggas kan att axeln är tillverkad i så kallat 300-stål, en rostfri legering som är godkänd för användning inom luftfarten.

Sammantaget gör det att motorn även kan användas i tillämpningar som VTOL, Vertical take off and landing, men också i marina tillämpningar.

– Det handlar om företag som inte kan använda en standardprodukt utan som försöker pressa prestanda. Vi kan hjälpa dem med det, säger Melissa Zhuo.

Koenigsegg kan komma att tillverka motorerna, företaget har nyligen förvärvat mer lokaler där bland annat Gemera ska tillverkas.

– Vi har redan ett dotterbolag i Barcelona som bland annat gör eftermarknadsprodukter till Teslor i kolfiber.

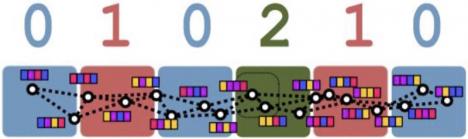

Till motorn finns en egenutvecklad inverter döpt till David. Den matas från 850 V-batteriet och levererar en maximal växelström på 1300 ARMS över sex faser.

Mjukvaran för styrning av invertern via pulsbreddmodulering är utvecklad internt och går att uppgradera via bilens trådlösa uppkoppling.

David kan antingen driva två separata motorer eller en enda med en maximal uteffekt på 750 kW.

Återkopplingen från motorn utgörs av rotorns position som samplas var 30:e mikrosekund. Utgående från detta går det att beräkna rotationshastighet och vridmoment.

Dessutom mäts temperaturen på två ställen i motorn vilket används för att i kombination med formen på strömmen beräkna temperaturen i rotorn.

Koenigsegg har valt att satsa på MOSFET-transistorer i kiselkarbid som klarar upp till 1200 V vilket ger en tillräcklig marginal till batteripacken som ger 850 V.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Argumenten är de sedvanliga, invertern går att göra mindre eftersom komponenterna kan hantera högre effekter samtidigt som de är mindre än motsvarande kiselkomponenter, de har högre effektivitet vilket ger mindre förluster och därmed mindre värme som behöver ledas bort och slutligen är switchhastigheten högre vilket gör att motorn kan styra på ett mer kontrollerat sätt.