Skalbar drivlina genväg till eldrift

Skalbar drivlina genväg till eldrift

Uppsalaföretaget Electroengine är en frisk fläkt i elbilsvärlden. På ett drygt år har det gått från ingenting till att bygga testbilar med Saab. Affärsidén är att erbjuda alla delar av drivlinan i elfordon. I vår ska de första motorerna börja byggas i dotterbolaget Electroengine Productions fabrik i Gävle. Där ska även stora batteripaket monteras och testas.  – Vi köpte en Saab som vi lyfte ur förbränningsmotor, tank och växellåda och ersatte med vår egen eldrivlina. Vi visade upp demobilen för politiker och Saab, som vi numera har ett bra samarbete med, förklarar Jacek Bielawski, teknikchef på Electroengine.

– Vi köpte en Saab som vi lyfte ur förbränningsmotor, tank och växellåda och ersatte med vår egen eldrivlina. Vi visade upp demobilen för politiker och Saab, som vi numera har ett bra samarbete med, förklarar Jacek Bielawski, teknikchef på Electroengine. När Elekroniktidningen besöker Electroengine i Uppsala är det också en vitlackad Saab-cabb som möter upp i entrén. Hade det inte snöslaskat ute hade jag fått en åktur, nämner Jacek Bielawski, men det får vara.

Istället kliver vi vidare in i lokalen, förbi några kontorsrum, in i verkstaden. Där arbetas det för fullt med många intressanta produkter, däribland ytterligare en vit Saab samt en svart Volvo. Saaben ingår i Innovatums elbilsprojekt där Saab Automobile, batteritillverkaren Boston Power och Electroengine just nu samarbetar kring en testflotta på 50 till 70 elbilar. Under nästa år ska de första bilarna vara redo för att leasas ut till företag och myndigheter för testkörning.

Den svartlackade Volvon är däremot en ren demovagn. Skapelsen – en Volvo C70 med en elmotor till varje hjul, ett batteripaket med energiinnehållet 56 kWh och en motoreffekt på hela 400 hästkrafter – är byggd för att visa vilken potential Electroengines teknik har om den utnyttjas till fullo.

– Vi vill visa att det finns en snabbväg till eldrift. Med vårt koncept kan man konvertera en fordonsmodell som har förbränningsmotor. Någonstans i produktionslinan stoppar man, och sätter istället in eldrivlinan. På detta sätt blir utvecklingskostnaden oerhört mycket lägre än om man började från början, samtidigt sparas tid, säger Jacek Bielawski.

Företagets strategi är att kunna leverera alla ingående komponenter till den elektriska drivlinan, döpt till True Electric.

– Namnet syftar inte enbart på att vi tagit bort förbränningsmotor, utan vår lösning saknar även mekanisk differential. Vi driver hjulen direkt.

Hittills har företaget utvecklat de flesta delkomponenter i drivlinan självt, eller i tajt samarbete med en partner. Anledningen är att det ännu inte finns tillräckligt med komponenter som är anpassade för elbilsindustrin. Det kan vara motorer som är för stora eller har fel varvtal, laddare som inte är klassade för fordon eller DC/DC-omvandlare som inte kan hantera rätt gränssnitt eller steget mellan batteriernas 400 V och bilens 12V-system.

Men även om helheten är central, så är modultänket och skalbarheten också en röd tråd i Electroengines koncept. Dels för att företaget vill kunna använda en grundplattform för så gott som alla olika projekt och fordonsslag – systemet ska passa i en bil, men också i en båt, en skoter, en buss eller något annat. Dels för att drivlinan ska kunna delas upp i olika komponenter där vissa är större företagshemligheter än andra.

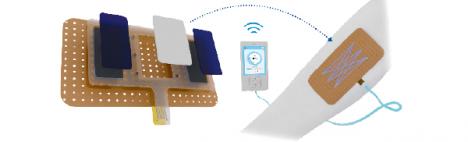

En av de viktigaste detaljerna är det egenutvecklade batterihanteringssystemet, TEBS (True Electric Battery System), som behövs för att övervaka laddningen av batterimodulerna i bilen.

– Vi använder litiumjonbatterier och de är känsliga för underspänning. Laddas de ur för mycket blir cellen permanent förstörd. Det finns också en gräns för hur mycket de kan laddas utan att skadas.

Företaget bygger sina egna batterimoduler av ett antal parallellkopplade battericeller som köps in. För att få önskad spänning och energiuttag kopplas flera moduler samman på olika sätt. Det går att parallellkoppla två till tjugo moduler, därtill kan över hundra parallella batteripaket behöva kopplas efter varandra i serie för att man ska få rätt spänning.

En batterimodul är den minsta enhet som kan övervakas vid laddning och urladdning.

– Men medan de flesta använder passiva system som dumpar energin i shuntar förordar vi aktiv teknik, säger Jacek Bielawski.

I ett passivt system shuntas strömmen som laddar en modul så fort den är fulladdad. Laddningsströmmen fortsätter att ladda ända tills alla seriekopplade moduler shuntar. Det blir förluster i form av värme som måste kylas bort.

– Vår metod går istället ut på att när en modul är fulladdad så ger den energi till sina grannceller. Systemet tar reda på vilka celler som behöver laddning och vilka som kan ge. Alla celler kan ge åt båda håll i den seriella kedjan.

Balanseringen sköts av DSP:er – en per batterimodul – som även kan hantera obalanser som uppstår när bilen körs. Balansering under drift kan ge upp till en mil extra i körsträcka, hävdar Electroengine. Dessutom kan batterierna laddas när föraren bromsar. Elektroniken styr regenereringen så att det blir behagligt att köra oberoende av hastighet.

– Det fina är att man kan kombinera bromsverkan man får genom att trycka på bromspedalen med bromsverkan man får när man tar energi för att ladda batterierna.

Företagets grundfilosofi är att skapa räckvidd genom att hushålla med energin och att batterierna ska skötas så att de håller länge.

– Batterier är väldigt dyra. Idag kostar varje cell runt 500 kronor. Det sitter alltså batterier för 300 000 kronor eller mer i en elbil, så även om batteripriset går ner rejält så är det en tung investering som måste skyddas.

Men batterierna lever inte sitt eget liv, utan en liten styrenhet – en BMC (battery management controller) – sköter all kommunikation med DSP:erna. Enheten vet i varje ögonblick hur batterierna mår och har det övergripande ansvaret för cellbalanseringen.

Styrenheten sköter också kommunikationen mellan batteri och motor. Om föraren exempelvis trampar på gasen inför en omkörning måste enheten veta batteriets status för att kunna avgöra om det går att fullfölja önskad effektbegäran.

– Den är det centrala gränssnittet till fordonet som talar med fordonstillverkarens intelligenta enheter som i slutänden ger nödvändig information till föraren, förklarar Jacek Bielawski.

Högspänningsövervakning som isolerar batteripaketet när bilen stängs av och redundanta säkerhetsfunktioner kring batteriet är annat som krävs och som Electroengine byggt självt.

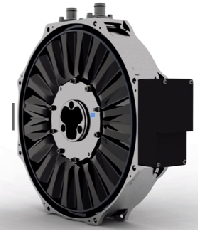

Motorn är också en viktig del i drivlinan och en central del i Electroengines modulära strategi. Det är en cylinderformad, platt permanentmagnetmotor från brittiska Yasa som det svenska företaget samarbetar med. Varje motor styrs dessutom av en kontrollenhet från brittiska Sevcon, som också skruvat på vissa detaljer tillsammans med Electroengine.

I en bil används två eller fyra motorer som kopplas direkt till hjulen. En finess är dock att de kan buntas ihop på rad så att effekten ökar i takt med antalet använda motorer. Skalbarheten ger en väldigt stor frihet att använda motorn i både små och stora fordon, från en snöskoter till en tung buss.

Motorerna är en av de delar som dotterbolaget Electroengine Production ska tillverka i Gävle i framtiden. En första prototypserie är planerad till i vår och därefter ska året ägnas åt produktionsanpassning.

Motorerna är en av de delar som dotterbolaget Electroengine Production ska tillverka i Gävle i framtiden. En första prototypserie är planerad till i vår och därefter ska året ägnas åt produktionsanpassning.– Ska man tillverka tusentals motorer då måste produktionen anpassas så att det blir kostnadseffektivt att tillverka. Sen måste vi utvärdera i vilket skede olika delar ska testas så att även den kedjan blir effektiv, förklarar Jacek Bielawski.

I fabriksbyggnaden ska även batteripaketen och övervakningssystemen monteras och testas. Så på sikt kommer en stor testavdelning att ta form i Gävle.

– Att testa batterier är intressant. Man ska ladda upp batteripaket på 30 till 50 kWh. Man vad gör man av energin sedan? I realiteten kan vi komma att behöva koppla upp oss mot ett kraftbolag direkt på nätet.

Anna Wennberg