Lastbils- och busstillverkaren Scania har byggt ett helt nytt labb i Södertälje för test av batterier. Det är på tusen kvadratmeter. De 20 testriggarna, som levererats av Keysight, används för att optimera företagets algoritmer som styr effektuttag och laddning av batteripack.

Lastbils- och busstillverkaren Scania har byggt ett helt nytt labb i Södertälje för test av batterier. Det är på tusen kvadratmeter. De 20 testriggarna, som levererats av Keysight, används för att optimera företagets algoritmer som styr effektuttag och laddning av batteripack.

– Personbilen körs kanske 10 procent av tiden medan ett tungt fordon körs över 50 procent, det är en helt annan användning så därför har vi egen provkapacitet, säger Håkan Örnhed som är chef för batterilabbet på Scania.

– Personbilen körs kanske 10 procent av tiden medan ett tungt fordon körs över 50 procent, det är en helt annan användning så därför har vi egen provkapacitet, säger Håkan Örnhed som är chef för batterilabbet på Scania.

Batterier slits på olika sätt när de självurladdar respektive driver en motor och de flesta tester som görs runt om i världen är anpassade för personbilarnas användningscykel.

Precis som för personbilar syftar Scanias provning till att få lastbilen eller bussen att komma så långt som möjligt på en laddning samtidigt som man också vill kunna ladda så snabbt som möjligt utan att det påverkar batteriernas livslängd negativt.

Resultaten från testerna används för att finputsa de algoritmer som styr och övervakar batterierna.

I det nya labbet sker testningen på alla nivåer, från enskilda celler till moduler och kompletta batteripaket.

Energiinnehållet för de senare är betydligt större än i en personbil som i regel ligger mellan 60 och 80 kWh idag även om man kan hitta enstaka modeller med 100 kWh.

– Det största batteriet i dag är på 350 kWh men vikten är inget problem. En dieselmotor väger 1500 kg inklusive en full tank och övrig kringutrustning så viktökningen blir inte så stor för ett elektrifierat fordon.

Mycket av Scanias testning görs på enskilda celler som laddas upp och ur med olika strömmar vid olika temperaturer. Provskripten är utvecklade internt och resultaten ligger framförallt till grund för simuleringsmodellerna.

– Det går inte att snabba på åldrandet med ökad ström eller spänning eftersom det ger andra kemiska processer, det enda man kan göra är att ta bort stillaståendetiden. Två års körning i en provrigg motsvarar ungefär sju års körning på väg, säger Håkan Örnhed.

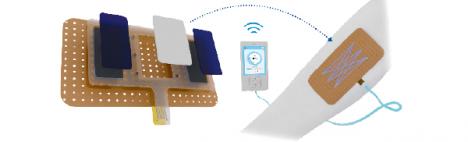

Även batterimoduler och hela batteripackar testas. Varje modul har ett eget övervaknings- och styrsystem, en BMU. Så fort det är två moduler eller fler tillkommer en överordnad mjukvara, en BMS eller battery management system, som pratar med BMU:erna.

BMU:erna har interna sensorer för ström, spänning och temperatur plus att de har intelligens som kan generera felkoder. Allt läses ut och loggas under testerna men dessutom monteras extra sensorer för bland annat längd, kraft, acceleration, och fukt.

När det kommer till testning av kompletta batteripack handlar det mer om övergripande saker som säkerhet eller hur de ska laddas.

Totalt arbetar 20 personer med batteriprovningen.

– Ett av de stora jobben är att förbereda proverna, att sätta dit alla givare. Det är ett hantverk och ett av de viktigare jobben.

Testerna görs i klimatskåp där temperaturen kan styras mellan –40°C och + 70°C.

– Man pratar väldigt ofta om klimatskåpen men de är även vår säkerhetskammare som ger en bra arbetsmiljö.

Artikeln är tidigare publicerad i magasinet Elektroniktidningen. Artikeln är tidigare publicerad i magasinet Elektroniktidningen.Prenumerera kostnadsfritt! |

Batterierna kan inte börja brinna när man stressar dem även om det kan bli snabba förlopp, lite som en svetslåga. Håkan Örnhed är snabb med att understryka att det aldrig blir några explosioner.

– Det flyger aldrig i bitar.